1 概述

目前应用于硬密封球阀密封面的耐磨涂层主要为镍基合金涂层、Cr3C2-NiCr涂层、WC-CoCr涂层、STL涂层等。单纯的镍合金涂层性能有限,对球阀寿命提升不大,Cr3C2-NiCr、WC-CoCr、STL涂层虽然在室温下具有良好的耐磨耐蚀性能,但随温度的升高,硬度下降严重,且涂层自身孔隙率较大,对涂层防腐性能产生不利影响。因此,应采用必要的表面处理工艺以强化球阀密封面,提高球阀密封面硬度、耐磨性和防腐性能,有效延长球阀的使用寿命。开展高温耐磨球阀的研究具有十分重要的社会意义和经济意义。

2 强化工艺

高温耐磨球阀主要用于煤化工、煤制油、多晶硅、催化剂等含固体颗粒的工况。目前已有多种耐磨蚀材料应用于阀门密封面,以满足各类苛刻工况的使用要求。近年来利用物理气相沉积(PVD)处理球阀硬密封面的技术得到迅速发展。PVD技术表示在真空条件下,采用物理方法将材料(固体或液体)表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。PVD技术可以在球阀表面沉积多种金属(Ti、Zr、Cr、W等)的碳化物和金属(Ti、Zr、Cr等)的氮化物以及其他二元或多元合金的氮化物、碳化物纳米化涂层。这些薄膜普遍具有高硬度、高耐磨性、耐腐蚀和抗高温性,在球阀的密封面上沉积,可获得超硬耐蚀涂层,显微硬度>1800 HV,能大幅度地提高构件的使用寿命。

3 研究内容

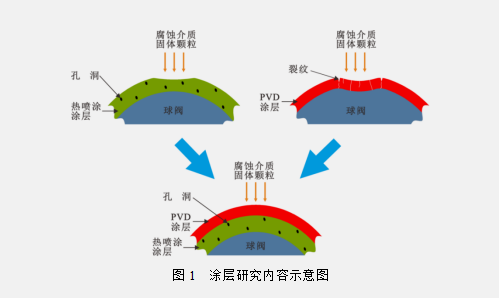

采用超音速火焰喷涂(HVOF)工艺结合PVD技术在Cr3C2-NiCr涂层上沉积CrN涂层,使其能够与Cr3C2-NiCr中间层结合,形成CrN/Cr3C2-NiCr复合涂层。从薄膜微观结构设计、摩擦、腐蚀及减磨防腐机理方面入手,利用非平衡磁控溅射技术开展高性能耐磨防腐一体化DLC涂层的可控制备及其摩擦、腐蚀行为的研究。涂层研究内容说明如图1所示。

4 试验结果分析

4.1 涂层微观表面截面形貌

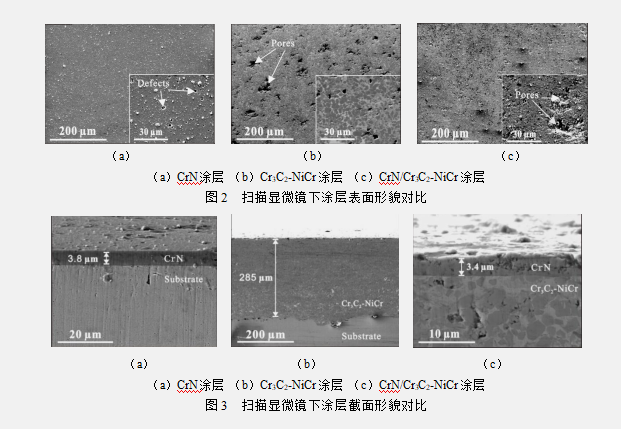

表面截面形貌与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对产品的使用寿命和可靠性有重要影响,因此,利用扫描电子显微镜对3种涂层进行了观察,对比结果如图2和图3所示。

图2为涂层的表面形貌,其中CrN涂层表面最为致密,成型质量良好,表面存在细小的孔洞;Cr3C2-NiCr涂层表面存在大量孔隙,在三者中孔隙率最大;CrN/Cr3C2-NiCr涂层表面较为粗糙,存在少量的孔隙,CrN涂层薄膜未能完全覆盖Cr3C2-NiCr涂层孔隙。

图3为涂层的截面形貌,其中CrN涂层与基材结合良好,无缺陷存在,涂层平均厚度约为3.8 μm;Cr3C2-NiCr涂层与基体结合良好,涂层平均厚度为285 μm;CrN/Cr3C2-NiCr涂层中的CrN层与Cr3C2-NiCr中间层结合良好,其涂层内部存在细小的孔洞,涂层致密度降低,涂层平均厚度约为3.4 μm。

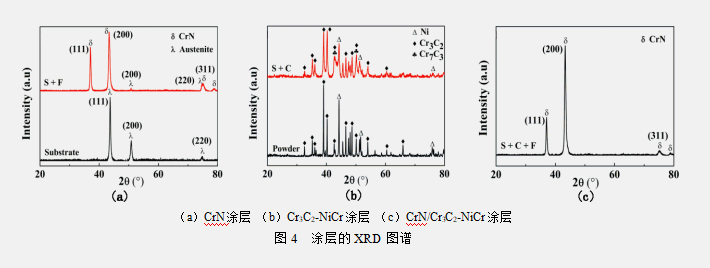

4.2 涂层物相分析

分别对CrN涂层、Cr3C2-NiCr涂层、CrN/Cr3C2-NiCrCrN 涂层进行物相分析,其XRD图谱如图4所示。结果表明,CrN涂层主要由fcc-CrN 组成,Cr3C2-CrNi涂层主要由Ni、Cr3C2 和 Cr7C3组成,CrN/Cr3C2-CrNi复合涂层表面同样由fcc-CrN 组成,未发现其他组成相。

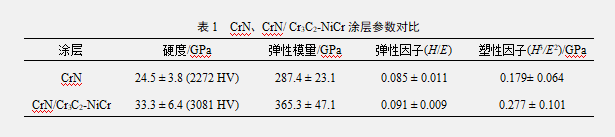

4.3 涂层参数对比

CrN、CrN/Cr3C2-NiCr涂层的硬度、弹性模量和弹塑性因子如表1所示。硬度和弹性模量的比值H/E为弹性因子,比值越高,抗磨损抗冲击能力越强;H3/E2为塑性因子,比值越高,抵抗塑性变形能力越强。 通过对比,CrN/Cr3C2-NiCr涂层的弹塑性因子相对较高,表明该涂层具有更好的耐磨损性能和断裂韧性。

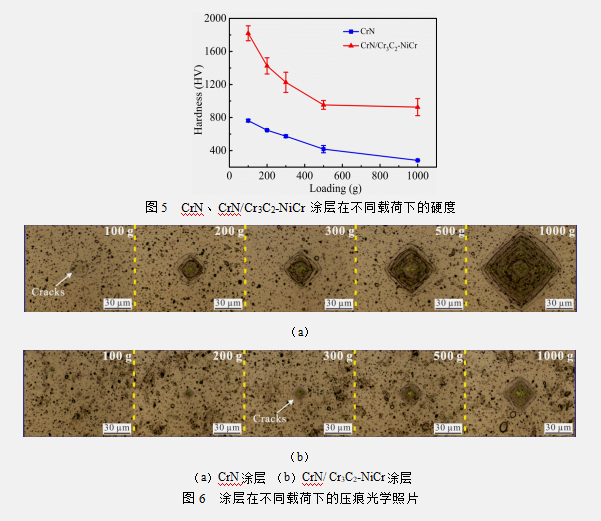

4.4 承载力与断裂韧性

分析CrN、CrN/Cr3C2-NiCr涂层在不同载荷下的硬度,如图5所示,随着压痕载荷的增加,表面硬度降低。由图5可知,CrN/Cr3C2-NiCr涂层的表面硬度值远远高于CrN涂层。

图6为不同载荷作用下表面压痕的OM图像,可以明显看出,CrN涂层在所有荷载作用下均出现裂纹。CrN/Cr3C2-NiCr涂层在300g、500g和1000g载荷下均出现裂纹,而在100g和200g压痕载荷下均未出现裂纹。因此,CrN/Cr3C2-NiCr的承载能力和韧性均优于CrN。

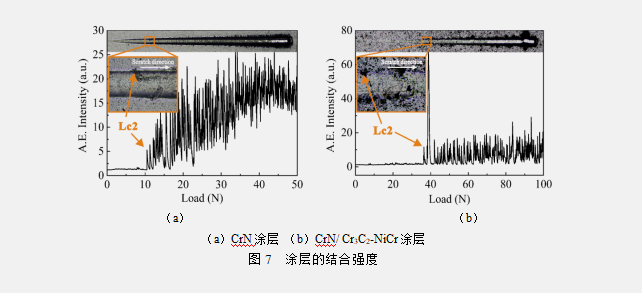

4.5 结合强度

结合强度是指将金属镀层从基底金属或中间镀层上剥离所需要的力。采用划痕法测试两种薄膜的结合强度,检测过程中同步记录声信号,结果如图7所示。单一CrN涂层的结合强度为10.0 N,CrN/Cr3C2-NiCr涂层的结合强度为37.0 N。Cr3C2-NiCr中间层的引入提高了基体抵抗塑性变形的能力,进而提高了CrN涂层的附着力。

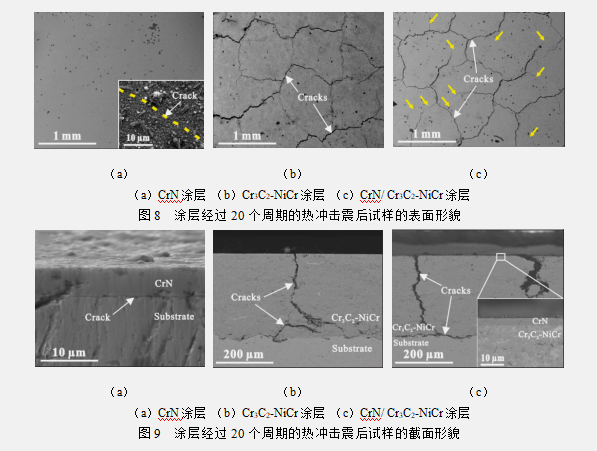

4.6 涂层热震性能

涂层经过20个周期的热冲击震后试样的表面和截面形貌分别如图8和图9所示。由图8可以看出,Cr3C2-NiCr涂层表面出现较大的网状龟裂,CrN/Cr3C2-NiCr涂层表面也出现了网状龟裂,CrN涂层表面没有明显的裂纹或散裂,只有在高倍放大时才会发现裂纹。从图9中Cr3C2-NiCr和CrN/Cr3C2-NiCr的截面形貌可以看出,在Cr3C2-NiCr中间层存在着较长的垂直裂纹贯穿涂层,并在与基体的界面处出现了典型的分层现象,可见中间层对复合涂层的抗热震性能有较大的影响。

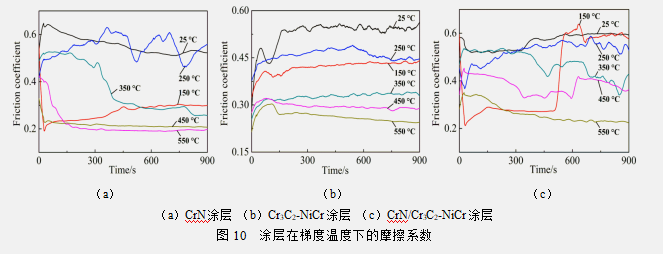

4.7 摩擦磨损性能

采用UMT往复高温摩擦试验机测试涂层在梯度温度(25 oC、150 oC、250 oC、350 oC、450 oC、550 oC)下进行摩擦学性能测试。单次滑动行程为5 mm,法向载荷为3 N,频率2 Hz,试验时间15 min,摩擦对偶为Ø6 mm的WC小球。采用Micro MAXTM型三维表面轮廓仪表征试样磨损表面轮廓形貌。为了更好的对比分析,对3种涂层均进行了摩擦试验。

图10为涂层在梯度温度下的摩擦系数,可以看出,随着温度的升高,摩擦系数总体呈减小的趋势。在25 oC时,3种涂层的摩擦系数较为接近,CrN/Cr3C2-NiCr涂层略高;在150 oC时,涂层的摩擦系数均显著降低,CrN涂层降低至平均0.2左右,降幅最大,Cr3C2-NiCr涂层降幅最小,平均摩擦系数达到0.42,CrN/Cr3C2-NiCr涂层前期摩擦系数较小,大概在500 s时突然急剧上升,表示涂层已被磨穿;在250 oC时,3种涂层的摩擦系数相比150 oC时均有不同程度的增加。

在摩擦过程中,CrN涂层摩擦系数波动较大,平均摩擦系数较高为0.57,Cr3C2-NiCr涂层平均摩擦系数为0.45,CrN/Cr3C2-NiCr涂层平均摩擦系数达到0.55。当温度升高到350 oC、450oC、550oC时,CrN涂层摩擦系数均降低,在550 oC达到最低为0.19;Cr3C2-NiCr涂层平均摩擦系数在550 oC达到最低为0.25;CrN/Cr3C2-NiCr涂层平均摩擦系数波动较大,涂层可能在摩擦过程中被磨穿,平均摩擦系数在550 oC达到0.25,与Cr3C2-NiCr涂层平均摩擦系数相同。

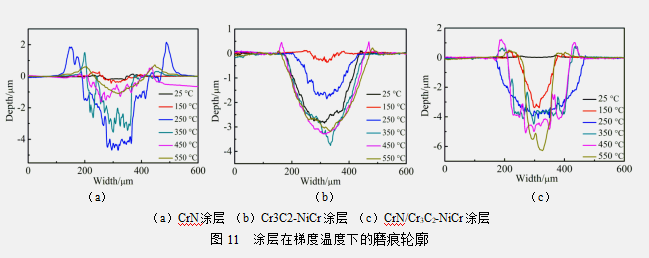

图11为涂层在梯度温度下的磨痕轮廓,可以看出CrN涂层的磨痕轮廓在250 oC和350 oC时磨损深度较深,表明涂层磨损较为严重;Cr3C2-NiCr涂层在150 oC时的磨损深度最浅,在250 oC时深度加深,350 oC、450 oC、550 oC时磨损深度较为接近,均在3.3 μm左右;CrN/Cr3C2-NiCr涂层的磨损深度随温度的增加而逐渐加深,在550 oC时达到最大值6.2 μm,涂层的耐磨损性能较差。但是,CrN/Cr3C2-NiCr涂层在各个温度下的磨痕宽度较CrN和Cr3C2-NiCr涂层窄,可以看出复合涂层在高温下仍能提供很好的支撑能力。

5 结语

通过对高温耐磨球阀密封面用CrN/Cr3C2-NiCr复合涂层的设计构筑及其在高温工况下的机械及摩擦学性能研究,得出以下结论:

(1)CrN/Cr3C2-NiCr复合涂层具有更高的硬度,中间层的引入为顶层薄膜提供了良好的支撑,提高了涂层的断裂韧性。

(2)随着温度的升高,复合涂层硬度逐渐降低,但在550℃时仍具有较高硬度。

(3)复合涂层结合强度高,Cr3C2-NiCr中间层的引入提高了基体抵抗塑性变形的能力,进而提高了CrN的附着力。涂层的硬度、模量及热膨胀系数差异更小,界面匹配性更好,复合涂层表现出非常优异的热稳定性。

(4)复合涂层摩擦系数低,涂层几乎没有磨损,高温时复合涂层仍保持较高硬度,其磨损形式主要表现为粘着磨损、氧化磨损和轻微的磨粒磨损。

TAGS