1 概述

球阀通过启闭件球体绕阀杆轴线旋转90°实现阀门的开启和关闭,在管路上主要用于切断、分配和改变介质流向。球阀结构简单、密封性好,并且在一定的公称尺寸范围内具有体积小、重量轻、材料消耗少、安装尺寸小等优点。球阀的驱动力矩小、操作简单、易实现快速启闭和远程控制,是近十几年来发展最快的阀门品种之一。

根据密封材料划分,球阀分为非金属密封球阀和金属密封球阀。非金属密封球阀密封副为非金属材料,容易实现密封,早已成为成熟的产品。金属密封球阀的密封副为金属材料,对于温度和流体介质领域适用范围更广,广泛应用于苛刻工况。金属材料的密封性较难达到非金属材料密封的等级,特别是在高压或高温工况下,金属密封球阀球体和阀座的弹性变形无法避免,由于弹性变形导致的密封失效在设计阶段难以预判。本文采用有限元模拟分析和流体模拟分析法,以Class2500 NPS2金属密封固定球阀为例,对金属密封固定球阀的密封性能机理进行分析,为减少高压或高温下球体和阀座的弹性变形提供参考依据。

2 密封原理

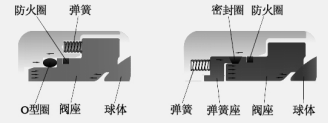

固定球阀球体以上下轴或支撑板固定,采用浮动式结构阀座,在弹簧力和介质压力共同作用下,经过精密研磨的金属阀座密封面紧贴球面实现密封。

图1所示为固定球阀阀座密封部位局部放大视图。阀门处于关闭状态时,以石墨密封圈或O型密封圈为界将流体截断,此时阀座受到弹簧预紧力F、流体压力P产生的介质力G、密封圈摩擦力f以及球体对阀座的反作用力,起密封作用的密封力为向右的合力(F+G-f)。当密封力产生的密封比压大于密封的必需比压时则实现密封。

3 泄露原因分析

通过对密封原理进行分析,总结金属密封固定球阀泄漏的主要原因。

(1)O型圈或石墨密封圈部位泄漏。

(2)阀座密封面与球面研磨程度不够,密封副不吻合。

(3)球体不圆或密封面粗糙。

(4)球体、阀座、固定轴强度不足产生塑性变形。

(5)球体与阀座在介质压力下产生弹性变形导致密封副剥离。

对于前4种泄露原因,一般厂家都有处理经验,比较容易解决。但是泄露原因(5)不易发现,尤其是在高压或高温工况下,进行低压气体密封试验[9]时效果良好,压力越高泄漏量越大,但是当压力卸除后球体与阀座又恢复至初始形态,检测球体圆度和密封面吻合度都合格。此种情况通常先推测阀座背面O型圈或石墨圈泄漏,往往忽略了高压或高温下球体与阀座都发生了不同步的弹性变形,从而导致密封面剥离的情况。而弹性变形复杂,不同部位变形量不同,无法直接计算,一般需要借助计算机有限元模拟加以分析验证。以NPS2-CL2500金属密封固定球阀为例进行分析,主要参数如下[10]:

球体材质 F304+NI60

阀座材质 F304+NI55

球体直径 Sφ90mm

流道直径 φ42mm

密封面内径 φ54mm

密封面外径 φ62mm

阀座受介质作用力外径 φ68mm

阀座小台阶外径 φ58.6mm

阀座大台阶外径 φ88mm

弹簧力 1100N

4 密封性有限元分析

利用计算机可以模拟工件的实际受力情况,对其位移、应力、应变进行分析,常用的分析方法有计算机有限元模拟分析[5]和流体模拟分析,分别利用两种分析方法对球体与阀座的弹性变形进行研究[11]。

4.1 有限元模拟分析法[12]

4.1.1 简化模型

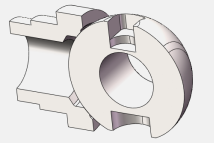

在进行有限元分析前,首先根据应力及变形的特点对模型进行简化。

(1)阀体的刚度很大,变形量甚微,省略阀体结构分析。

(2)球体由上、下轴进行固定,假定上、下轴刚度足够大,省略上、下轴的结构。

(3)弹簧、O型圈和石墨密封圈对球体与阀座的接触无影响,可以省略。

简化后的模型如图2所示。由于球体处于固定状态,可以单独进行分析,但阀座是浮动状态,不适合单独进行分析,球体与阀座组合分析更接近实际情况,因此分别对球体以及球体与阀座组件进行分析。

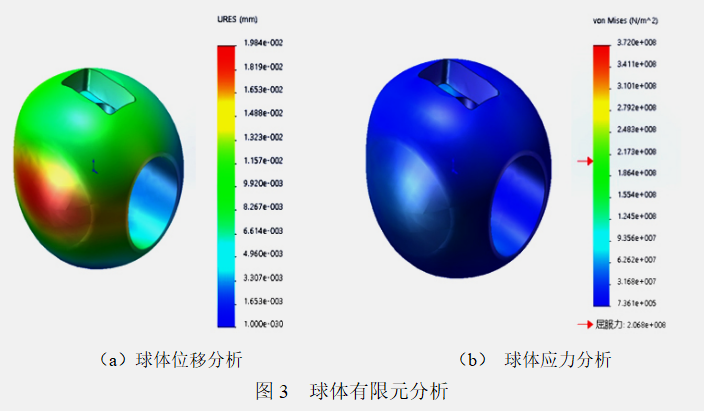

4.1.2 球体静态分析

(1)建立新算例,选择静应力分析。

(2)网格划分,选择基于曲率的网格,用可变化的单元大小来生成网格,有利于细小特征处获得精确的结果。网格密度采用较高等级,求解结果更精确,但是网格划分和求解时间较长,对电脑配置要求也较高。本示例模型尺寸较小,所以采用高精度网格,对于大规格模型建议采用软件默认的中等密度网格。

(3)应用材料,球体基体材料设置为A182 F304。

(4)添加载荷,所有与介质接触部位添加压强42MPa。

(5)添加夹具,夹具设置为以上下轴孔承压面固定,符合实际情况。

球体静态分析结果如图3所示。从分析结果可以看出,上轴孔位置应力集中,最大应力超过屈服强度,球面应力小,产生弹性变形,且变形不均匀,最大变形发生在水平球口位置,变形量约为0.01805mm。

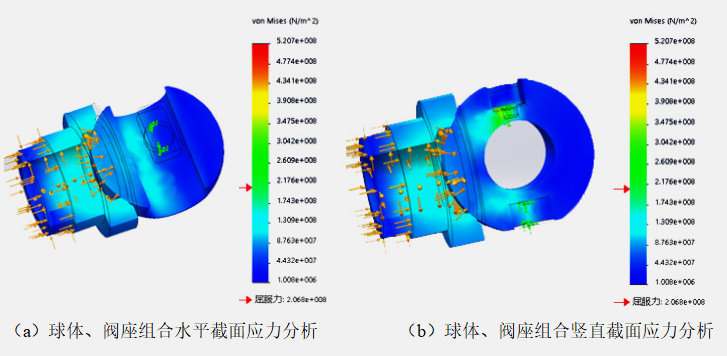

4.1.3 球体、阀座组合静态分析

(1)建立新算例,选择静应力分析。

(2)网格划分规则与球体静态分析相同。

(3)应用材料,球体与阀座基体材料设置为A182 F304,忽略密封副涂层。

(4)设置连接,选择密封副设置全局接触,无穿透,摩擦系数为0.25。

(5)添加载荷,所有与介质接触部位添加压强42MPA,阀座添加弹簧力1100N。

(6)添加夹具方式与球体静态分析相同。

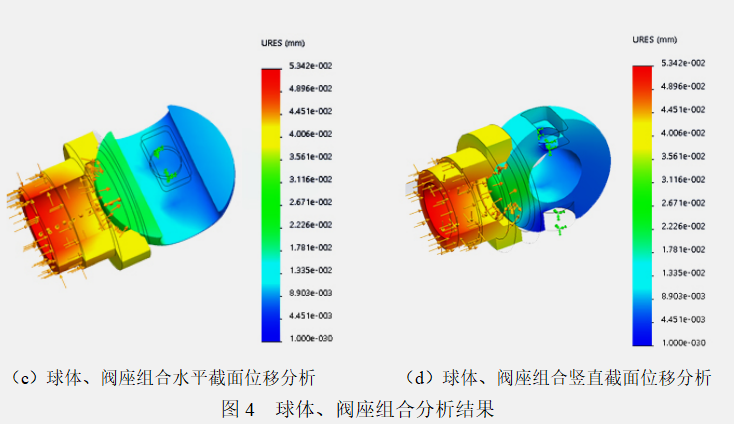

球体、阀座组合分析结果如图4所示。从图中可以看出,球体上轴孔位置应力集中,最大应力超过屈服强度;球面应力小,产生弹性变形,并且变形不均匀;水平球口位置变形量为0.02116~0.02151mm,上、下位置变形量为0.01155~0.01639mm;阀座承受应力未超过屈服强度,同样产生弹性变形;密封面水平位置变形量为0.03571~0.03635mm,上、下位置变形量为0.02973~0.04044mm;阀座弹性变形可以弥补球体的弹性变形以实现密封。

4.2 流体模拟分析法

流体模拟分析是以流体载荷加载对工件进行分析,必须要以球体、阀座组合,才能形成一个可容纳流体的空间。

(1)设置向导,将介质设置为水或者气体,并设置密度等参数。

(2)创建封盖,形成一个密闭空间。

(3)设定边界条件,设置介质压力大小及方向。

(4)设置目标。

(5)运行。

(6)将结果导出到Simulation。

(7)新建Simulation应力分析。

(8)设置材料。

(9)设置自动查找相接触面组。

(10)夹具设置同球体静态分析。

(11)添加载荷,选择保存的流动效应。

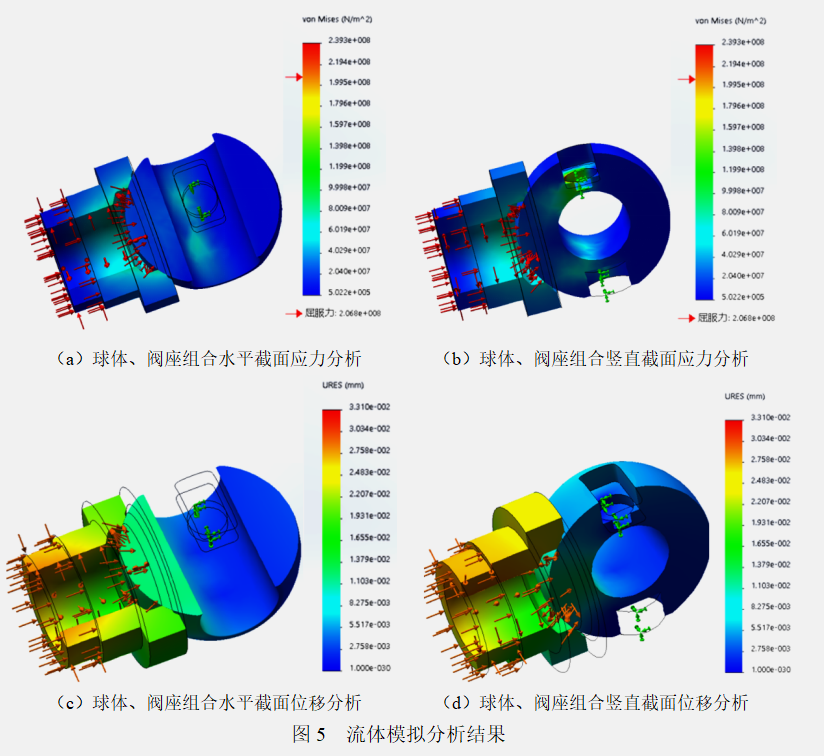

流体模拟分析结果如图5所示。球体上轴孔位置应力集中,最大应力超过屈服强度;球面应力小,产生弹性变形,并且变形不均匀;水平球口位置变形量为0.01273~0.01281mm,上下位置变形量为0.00912~0.00974mm;阀座承受应力未超过屈服强度,同样产生弹性变形,密封面水平位置变形量为0.02218~0.02284mm,上下位置变形量为0.01991~0.02408mm;阀座弹性变形可以弥补球体的弹性变形以实现密封。

5 结语

本文采用有限元模拟分析和流体模拟分析法,分别对金属密封固定球阀的球体以及球体与阀座组件进行分析,由于参数设置不同,分析结果有细微差别,但是分析结果趋势一致。针对高低温工况下,由于弹性变形所导致的泄漏,可以通过本文的方法得到一定的分析验证,为优化设计和工艺提供参考

TAGS