目前多偏心金属密封蝶阀密封面的加工采用断续磨削,加工表面质量不能满足超低温或高压等苛刻工况下密封需求。针对目前蝶阀密封面加工工艺的局限性,从加工工艺改进、设备改造、设计计算等方面进行论述,提出改进方案,将断续磨削改进为连续磨削,密封表面磨削加工轨迹由断续的层叠面改进为连续曲面。通过工艺创新,改善密封面的加工质量,满足金属密封蝶阀在苛刻工况下高密封性能需求。

1.概述

为了适应石油、天然气、化工、能源、冶金等工业的高速发展,阀门的应用正向着高参数、多规格、轻便化的方向发展。蝶阀具有结构简单、材料耗用小、驱动力矩小、操作简便、密封性能好等特点,同时还具有良好的调节流量的功能,因此在管路控制上的选用愈加广泛,尤其是三偏心金属密封蝶阀。经过分析可以得到,三偏心金属密封蝶阀的密封面是用两平行面斜切圆锥面得到的不规则锥面,其横切截面为椭圆。该密封面的加工,需要采用专用工装和特殊工艺措施来实现。

2.设计参数

决定三偏心金属密封蝶阀的锥面密封性能的关键点是密封副吻合度、表面粗糙度和密封比压。密封比压是通过施加的外部扭矩实现的,而如何保证密封副吻合度和表面粗糙度以实现可靠的密封,是各个制造厂家一直在研究的课题。提高密封副锥角角度的吻合度,通常采用提高设备精度、提高胎具尺寸精度和定位精度、减少基准与定位转换等方式来实现。可以采用在同一台设备上用同一倾斜胎模进行加工,通过工装定位来确保密封副两个部件锥台的旋转中心与车床的回转中心相一致,对构成密封副的两个部件分别进行加工,基本满足密封副锥角面能够良好吻合的需求。而密封接触配合表面的粗糙度情况,则需要在车削加工后增加磨削工序来实现。改善密封副的表面粗糙度对于金属密封蝶阀来说尤为重要。

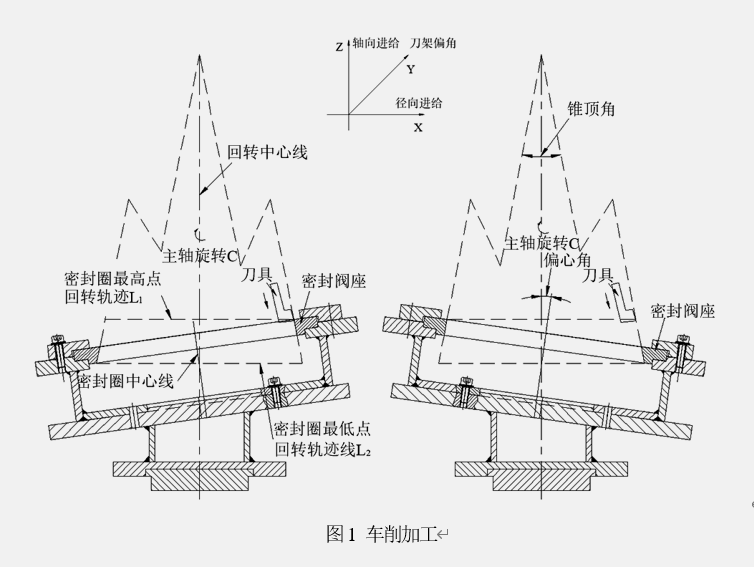

现行较为普遍的三偏心蝶阀密封面(密封圈内锥面和阀座外锥面)的加工方式如下(以立式车床为例):将工件安装在具有一定倾斜角度的胎具上,该倾斜角度通过设计给定,固定胎具至工作台上沿主轴C轴做旋转运动,刀具沿刀架导轨Y轴以设定的角度运动,即以蝶阀密封面的锥顶角一半的角度运动,同时刀架沿立车横梁导轨Z轴做轴向进给运动,实现切削加工(图1)。由于三偏心蝶阀的密封面(密封圈内锥面和阀座外锥面)为锥体的斜切锥台,工件在沿车床主轴C旋转时,刀具与密封面为断续接触、切削,密封面从微观上可视为大量断续的切削层面组合而成。

为了提升密封副的表面粗糙度,将立式车床刀架改造为电动磨头,采用磨削方式提高其表面粗糙度,但仍然采用与车加工相同的工艺方式。通常磨削加工采用成型的砂轮,砂轮宽度略大于密封面的宽度,密封面的磨削过程为“复合运动”,包括砂轮高速旋转运动、工件与胎具沿工作台主轴旋转运动以及砂轮沿圆锥母线方向上下运动,同时,砂轮进行横向进给运动,实现密封面磨削加工,大大改善了尺寸精度和表面粗糙度。但在磨削的过程中,同样存在断续磨削,出现冲击和“让刀”现象,导致了尺寸精度和表面粗糙度不能满足要求。加工后会产生层状贯通纹路,密封面轴向形成有一定夹角的多而短的通道,也不利于密封的实现。同时,断续切削会带来设备冲击损伤,在高速磨削时冲击会产生很大的安全性问题。

现行的这种较为常用的加工方法能够满足多层复合密封的偏心蝶阀的需求。复合密封圈常采用多层钢片夹石墨或PTFE薄板等材料叠压制成,在外加的阀门操作力的作用下,钢片可产生微量弹性变形,石墨或PTFE等材料可填充于密封面间,通过密封面挤压变形而形成密封。此类结构配置主要用于低压和普通工况,对密封面的粗糙度和尺寸精度要求相对于纯金属密封结构的蝶阀要低一些。

对于有高压力和苛刻工况需求的金属密封蝶阀,其密封副为纯金属配合,由于金属环的厚度大,刚度高,无法产生类似多层弹性密封面的微量变形。因此,必须保证密封副的尺寸精度、配合锥角的吻合度以及密封面粗糙度,消除多而短的层状加工纹路,才能实现密封功能。现行的加工方法很难满足全金属密封类型的蝶阀密封要求。因此,需要找出一种新的加工工艺方法,以解决纯金属密封蝶阀的密封面加工问题。

3.密封面加工工艺改进

通过以上分析,三偏心金属密封蝶阀的锥面密封性能的关键点之一是密封副锥角角度的吻合度和尺寸精度,关键点之二是密封副接触表面的粗糙度,以上两点与加工的工艺方法有关。通过对双刀架高速数控立车进行改造,左刀架改造为电动高速磨头,并采用同一角偏心倾斜胎具进行加工,可以实现使用同一设备和胎具进行阀座与密封圈的密封面的车削和磨削加工。可以避免因刀架角度重复定位以及胎具二次装夹定位造成的误差,一定程度上改善了密封副尺寸精度、锥角吻合度和表面粗糙度。但密封面的加工纹路和断续切削导致的“让刀”现象的影响仍得不到改善,仍然满足不了金属密封蝶阀在苛刻工况下的需求。

现提出的新型加工工艺方法,是将密封面的加工工艺方法由断续的磨削加工变为连续的磨削,这种加工工艺方法能够有效地降低密封副贴合时的不吻合度,并使密封面表面粗糙度更佳,减少了刀具加工产生的层叠纹路,避免了因断续切削或磨削导致的冲击震纹和尺寸精度偏差。

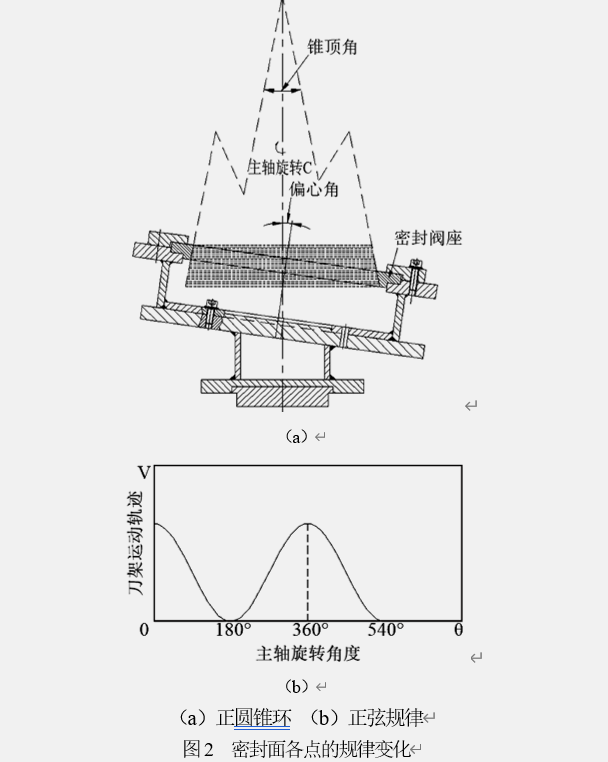

蝶阀的密封面为一个对称锥面,胎具上的蝶阀密封座(圈)沿主轴做旋转运动时,其密封面上的各个点形成的轨迹为正圆锥台,因此在砂轮沿着密封面跟随磨削时,随着工件旋转角度的不断变化,其运动轨迹呈现正弦变化,如图2所示。

连续磨削就是在加工中工件与砂轮不脱离,即需要实现密封面同一截面椭圆线加工的连续性,实现以上加工要求需要主轴旋转一圈时刀架同步完成一次全行程动作。这其中的难点就是需要解决磨削砂轮的刀架往复运动和工作台主轴旋转的动作匹配问题,以及刀架换向时磨削的参数设定问题。由于磨削加工时砂轮存在磨耗磨损以及自锐性等原因,需要进行补偿才能满足加工精度要求。

针对该问题,与机床厂和控制系统集成商多次沟通、深入交流,通过机床改制以及对控制程序进行改造,从硬件方面和控制系统方面着手解决工艺问题,以实际经验调整参数满足加工工艺的需求。通过对不同密封面材料和不同砂轮的加工参数整理对比以及试验验证,得出了不同砂轮在不同情况下的磨损量,为编制加工程序时设定磨损补偿量提供基础数据。

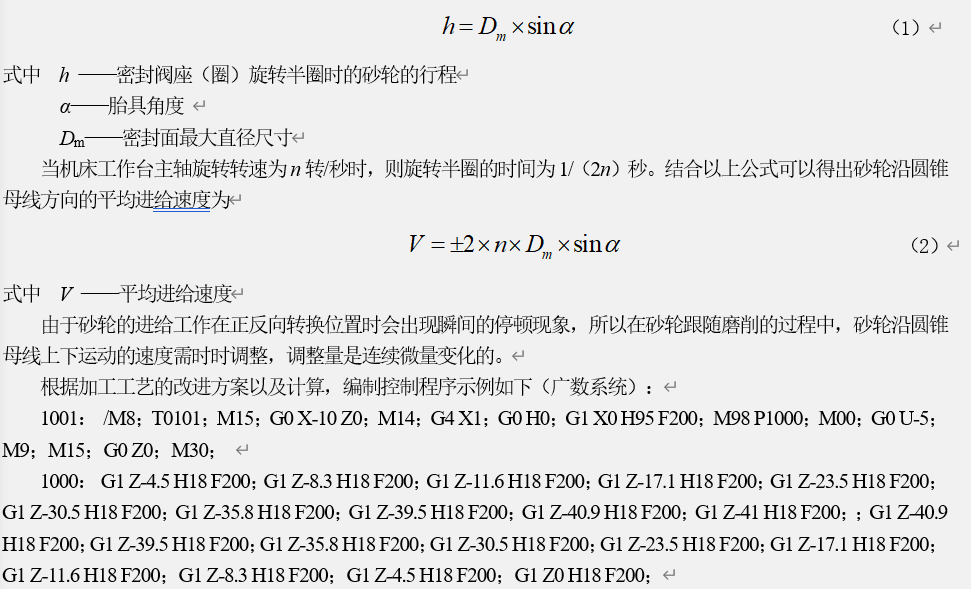

对改进的设备进行工作原理分析,以数控双刀架立式车床为例。立式车床的右刀架用于粗车、精车密封面,仍然采用断续切削加工。左刀架装备电动高速磨头,用于精磨密封面,其电机采用伺服电机,系统采用高精反馈检测技术,通讯采用光缆数据传输方法,利用电动磨头的高速旋转进行密封面的精细磨削。其中磨头上的砂轮宽度大于阀门密封面宽度。通过程序控制立车车床的左刀架伺服电机、丝杠、滑枕,使之跟随阀门密封座(圈)加工面同步轴向进给,同时给予砂轮一定的径向进给量(磨削量),完成磨削加工动作(图3)。加工中,砂轮的转动方向与工件的转动方向应为同向。

编制跟随磨削加工程序,需要计算砂轮平均进给速度。密封阀座(圈)旋转半圈时的砂轮的行程为

4.结语

通过对加工工艺的创新,机床设备的改制,使三偏心蝶阀密封面连续磨削加工得以实现,这不仅能够显著提升阀门的磨削效率,而且能够改善密封面的配合精度,使其表面粗糙度达到Ra 0.1~0.4 μm,同时能消除密封面的层状贯通纹路。这对于三偏心纯金属硬密封蝶阀降低操作扭矩、改善密封性能及提高使用寿命等方面的研究具有重大的意义。