黑水调节阀作为煤化工行业的典型代表,固液气三相混合的苛刻工况让每位设计者与用户十分苦恼,使用寿命一短再短。本文通过固体、液体、气体三个方面分析了问题产生的原因,以及造成的危害,应通过多个角度提出解决方案,用以为今后的设计者设计过程中提供参考。

工艺流程的改进必将推动工业产业的进步,工艺装备的需求将带动工业设备发展。煤化工作为工业产业重要组成部分,在煤制甲醇领域、煤制乙烯领域、煤制合成氨领域中,水煤浆气化工艺的出现带动了煤化工产业的量产化、经济化。水煤浆气化工艺在目前来讲具有制备技术成熟、制备流程可控的生产安全性;也具有原材料兼容、合成转化效率高的经济性;还具有设备装置易建设、投资回报周期短的商业性。在水煤浆气化工艺中,除了闪蒸罐作为合成转换的技术核心外,在气化炉与洗涤塔内的黑水调节阀也是整个工艺中作为经济性与环保性体现里不可缺少的组成部分。黑水调节阀的长期稳定运行影响着气化装置的持续生产,但由于黑水调节阀面对的严苛工况,极短的使用寿命与故障几率催促着黑水调节阀技术的改善与进步。[1]

1. 黑水工况分析

无论黑水闪蒸系统采用何种多级工艺流程,其本质都是承接来自气化炉、洗涤塔、闪蒸罐的流、液位调节任务。[4-5]黑水即为水煤浆气化工艺中,随洗涤塔、气化炉的生产过程中的伴生产物,工艺任务上需要对黑水进行回收提纯与二次利用。[4-5]

黑水典型的介质为固液两相流,其中固相流中,固相含量可高达3000mg /L,伴随多次回收沉降,固体颗粒的质量分数至多能够达到4%甚至更多;同时固相的硬度也很高,固相摩氏硬度可达7Mohs,颗粒直径与形状不均匀。[3]

液相流中,液体中多含有Ca 2 + 、Mg2+、Cl-、S2-、CO32-、NH4+、H2S等多种强腐蚀离子,会对调节阀内壁及零部件产生冲蚀作用;由于黑水调节阀多用于罐底回收与罐后给料,阀门本身承载着大量液体,同时由于工艺制备的要求,介质温度多在200℃~300℃,使得黑水调节阀前后压差较大。[3]

当介质流过调节阀内部缩流断面,根据节流原理,若介质流出节流区后,压力回升不超过入口温度下的饱和蒸气压时,流体介质将会继续汽化,在调节阀出口形成汽液共存的现象,即两相流,这种现象成为闪蒸。正由于黑水闪蒸系统中,黑水调节阀的主要作用就是对介质进行减压调节,这必然会发生闪蒸现象,汽化后的黑水流体体积将会急剧膨胀,调节阀后体积流量将会是调节阀前几何倍数,与调节阀前的黑水形成了固液气三相流。[1][4-5]

2. 黑水工况所可能造成的危害

固液气三相流伴随高压差、高流速、强腐蚀、强冲击,黑水调节阀的工况可谓是极其恶劣。固相方面,由于固相含量高,颗粒硬度大,在高压差、高流速的加持下,固体颗粒将成为调节阀设计中首当其冲的难点。高速冲击下的固体颗粒,首先会对流体通路上阻碍前进的零件进行撞击,比如阀芯、阀座、阀杆等起主要调节性功能的零件,这部分零件由于自身加工材料的限制、原材料二次处理的方式、抵抗冲击结构的不同,会造成零件表面的凹坑、刮伤、甚至裂纹,这些因固体颗粒冲击造成的缺陷,会随着液体闪蒸、空化的影响,二次对零件本身进行侵蚀,直至零件破碎、弯曲、甚至折断。

其次,固体颗粒在流体通路的路径上进行磨损,主要表现为在管道内壁、阀体内腔由于阻塞流或者管道转弯、阀腔转向过程中突然改变方向,固体颗粒伴随液体在惯性作用下,冲击转向内壁,造成刮伤、划痕、异响;方向的改变也会影响局部介质的流速,也会产生涡流、湍流造成管道、阀腔的振动、噪声,这也也是介质在管道运输、阀门调节中潜在的危险。

固体颗粒产生的另一方面危害是沉降问题,固体颗粒细小,极易发生沉降、结垢现象,易堆积在调节阀内腔死角、结痂在阀芯、阀座、阀杆表面,特别是用于稳定阀杆、减少震动的阀杆导向区域。由于满足阀杆导向及稳定作用,阀杆与导向之间的间隙不会留太大,本身阀杆会随着阀门启闭上下运动,必然会将颗粒带动到阀杆与导向之间的间隙中,这就会导致阀杆与导向卡死,加剧阀杆与导向表面的磨损,最终影响阀杆的稳定作用。同时,也会因为导向稳定作用的减弱,使得阀芯在液体冲击下产生振动,与阀座产生碰撞,造成阀芯与阀座的二次伤害。由于阀杆表面的磨损与刮伤,也会影响调节阀上部填料与阀杆密封的效果,造成黑水外漏、有毒气体逸散等严重的生产事故。

液相方面,由于黑水主体为液体,在液体中多含有Ca2+、Mg2+、Cl-、S2-、CO32-、NH4+、H2S等多种强腐蚀离子,伴随较高温度,长时间浸泡会对调节阀内壁及零部件产生冲蚀作用,弱化零部件表面金属自带的氧化保护层,配合固体颗粒的冲击,撕开金属表面的第一层保护,为后续的闪蒸、空化提供进一步破坏的条件。[1]

由于黑水闪蒸系统中,调节阀面对的是高压差工况,因此黑水液相本身是检验调节阀本身强度的重要组成部分。由于在高压差工况下,大部分阀门会为了减少启闭过程中,执行器的输出力与稳定效果,会在阀腔内设置用于平衡阀芯阀杆上下两侧压力的平衡区,液体在高压作用下,首先会冲击调节阀腔内部的平衡区域,此时阀腔的流道形状就成为的重中之重,流道形状若不能对流体进行疏导、转向、减速,则会加剧阀腔的磨损,加大阀腔内隔板的压力承载,导致裂纹、贯通等问题。阀腔的流道形状也会影响阻塞流的产生、阀门的压力恢复系数、局部涡流、紊流的产生,影响着阀门流通能力、调节能力,也影响着阀体振动、噪声等因素。

另一方面,黑水液体的冲击也会直接影响阀内零部件的强度,考虑到阀内零部件的冲击位置、导向稳定性能,将会使得阀内零部件产生振动、磨损、弯曲,从而导致阀门稳定性下降、调节精度下降、安全性下降,甚至阀内零部件的弯曲、折断。

气相方面,由于黑水调节阀在面临高压差工况,闪蒸与空化效果是无法避免的,由于阀后介质的体积的急剧膨胀,高速流体会对阀芯表面、阀座密封面、阀门出口处的文丘里扩口延伸管或管道,产生无法避免的冲击,甚至造成零部件表面破碎与管道破损。

另一方面闪蒸现象造成的流体体积的急剧变化,也会使得管道及下游工艺设备管口造成振动,若不能解决该问题,会导致下游设备出现设计意料之外的问题,进而损伤下游设备,这将会造成严重的生产事故,造成大量经济损失。

固液气三相流混合工况,极其恶劣的工况使得黑水调节阀的使用寿命非常的短,从一个月到三个月不等,其中设计者的能力是左右调节阀的使用寿命关键,如何应对各种各样的问题将是设计者需要考虑的内容,下文将对各种问题提出指导性的解决方法。

3、各种问题的解决方案

3.1调节阀的结构类型

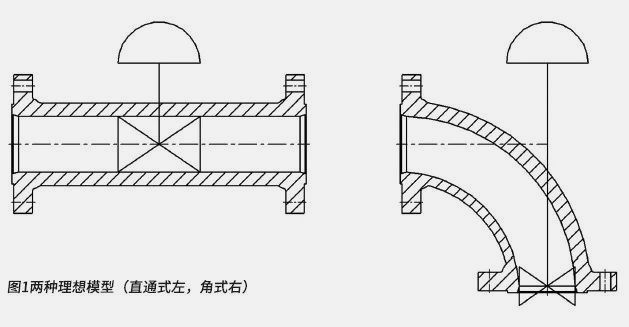

确定调节阀的结构类型是设计者首先需要确定的内容,黑水工况复杂,又是高压差,还有固体颗粒沉降,因此,缩短介质在调节阀内的流通结构的数量,便是保护调节阀本身的主要目标,理想中的调节样式分为两种模型,直通或角式两种,如图1所示。

由于直通式在对黑水进行调节时需要进行2次急转向,并且直通式对于固体颗粒沉降来说并不友好,易沉降在管道与转向处底部,因此应选择具有平滑转向,不易沉降的角式,流向选择侧进底出。角式结构能够很好地引导介质的流动,在阀门打开的情况下,介质几乎不受到任何的阻力就可以流出调节阀,能够最大限度减少介质对调节阀的冲击。

3.2固体颗粒对于零件的冲击问题

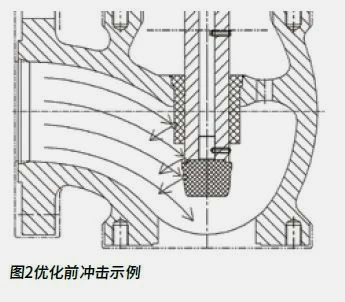

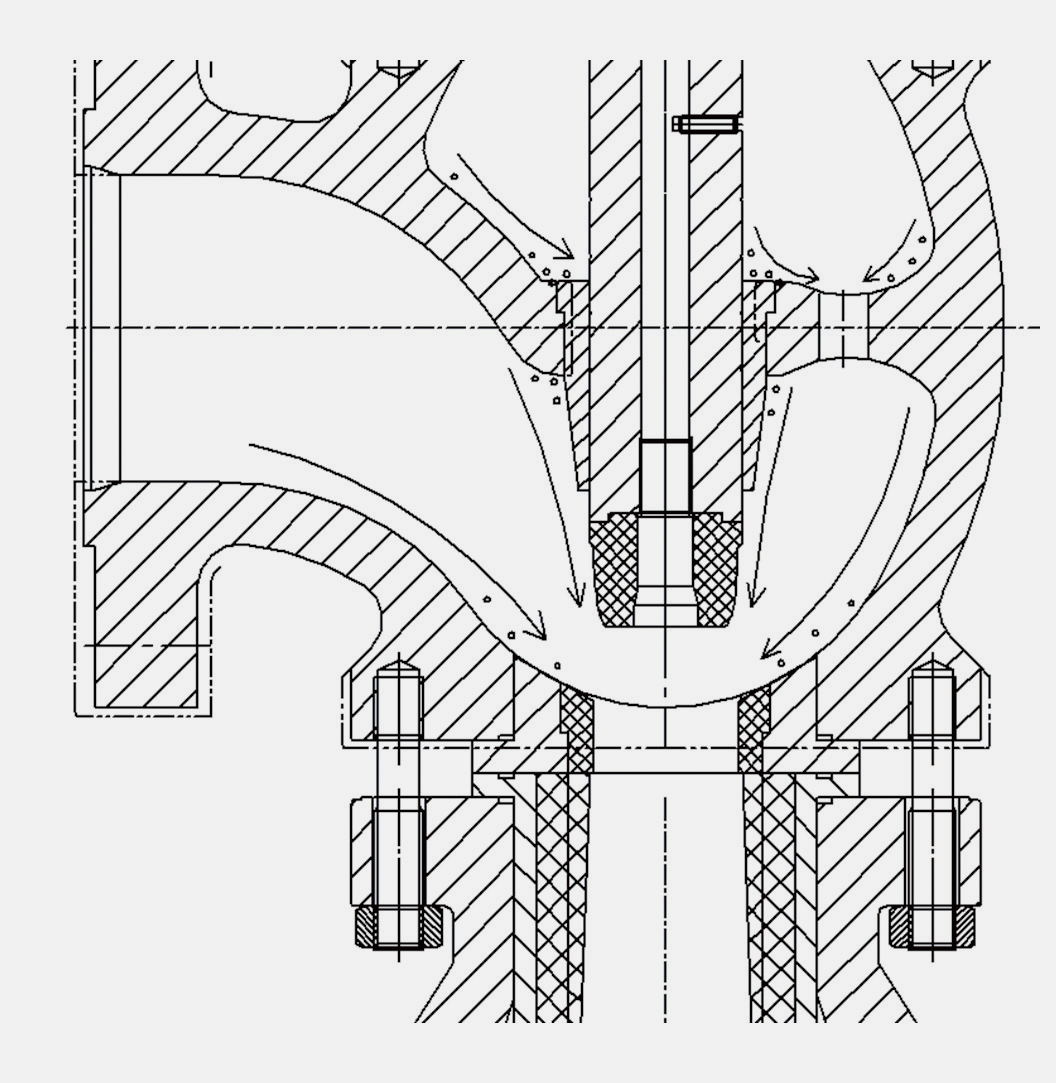

由于固体颗粒会对阀内零部件产生冲击作用,如图2所示,零部件直接暴露在流体通路中,使得零部件遭受直接冲击,大幅降低零部件的使用寿命,为此,可以提供两部分的解决方案。

3.2.1零部件强化

由于造成零部件的破坏的主要原因是材料的选择,结构尺寸的不足造成的,因此主动提升零件的强度与加粗阀杆直径能够有效地增强零部件的强度,对于关键冲击点,可采用喷涂硬质合金或通体硬质合金的方式通过零部件本身材料的强度来提升零部件的寿命,是最简单直接的方法。

3.2.2流动方向疏导

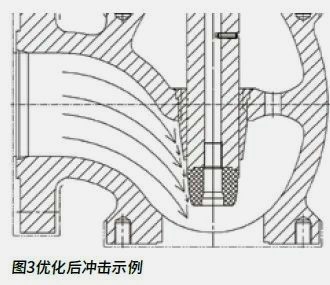

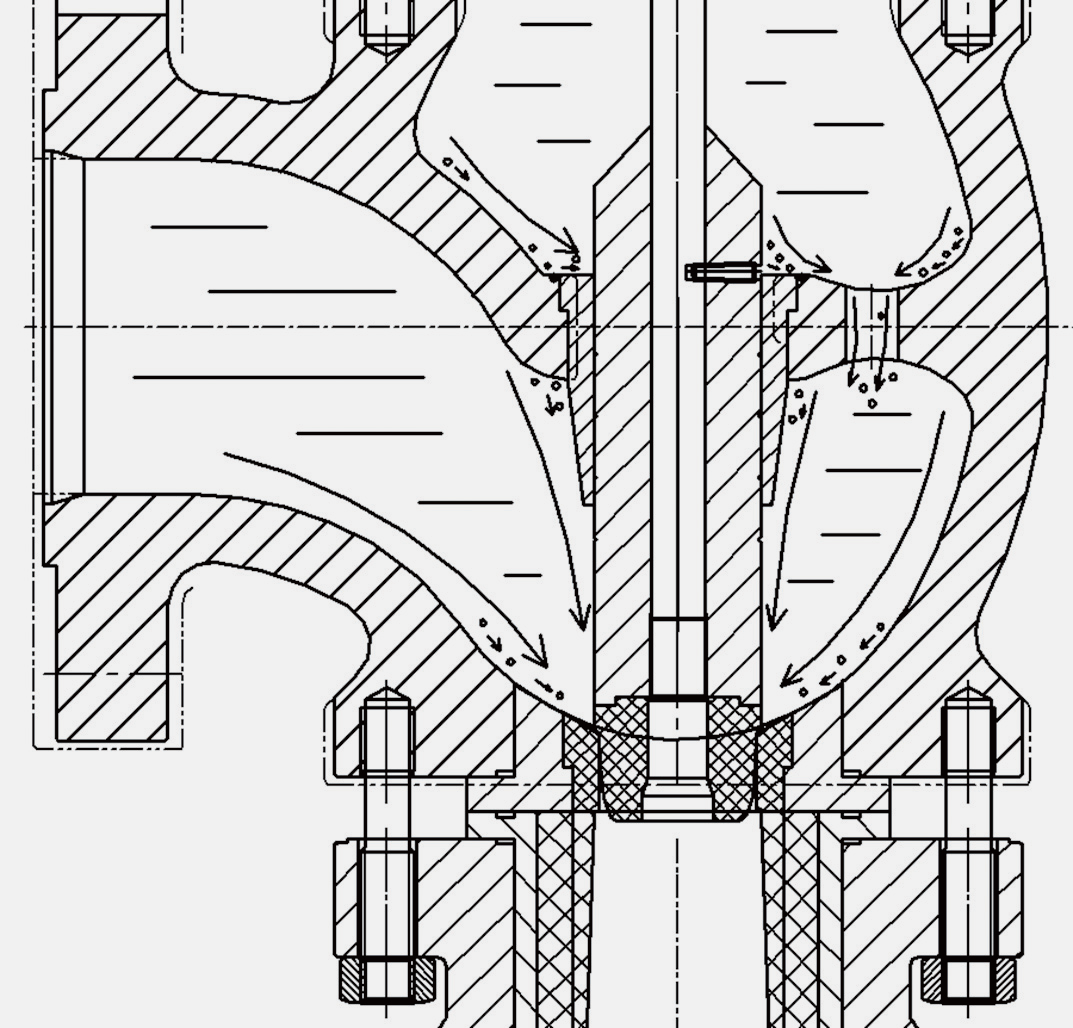

由于零部件暴露于流体通路中,那么不让零部件直接承受冲击即可,因此可以被动对介质流动方向进行疏导,或者对零部件的流动结构进行优化即可。如图3所示。

可以对通路进行疏导,在进入阀芯之前通过流道弯曲,将流体引导与阀芯形成一定角度,这样可以大幅弱化对阀芯径向的冲击,同时也可减少震动,为阀门稳定运行体用依靠。阀内零部件也应与流道一同对流体进行疏导,将零部件优化为具有一定角度、弧度的零部件,减少零部件的突起,台阶,凹槽等可能影响流体流动、加剧冲蚀等无助于增强流动能力的结构,尽量简化流体在流经阀内零部件时所经历的阶段,将阀腔尽可能优化为上述提到的弯头理想模型。

3.3固体颗粒沉降的问题

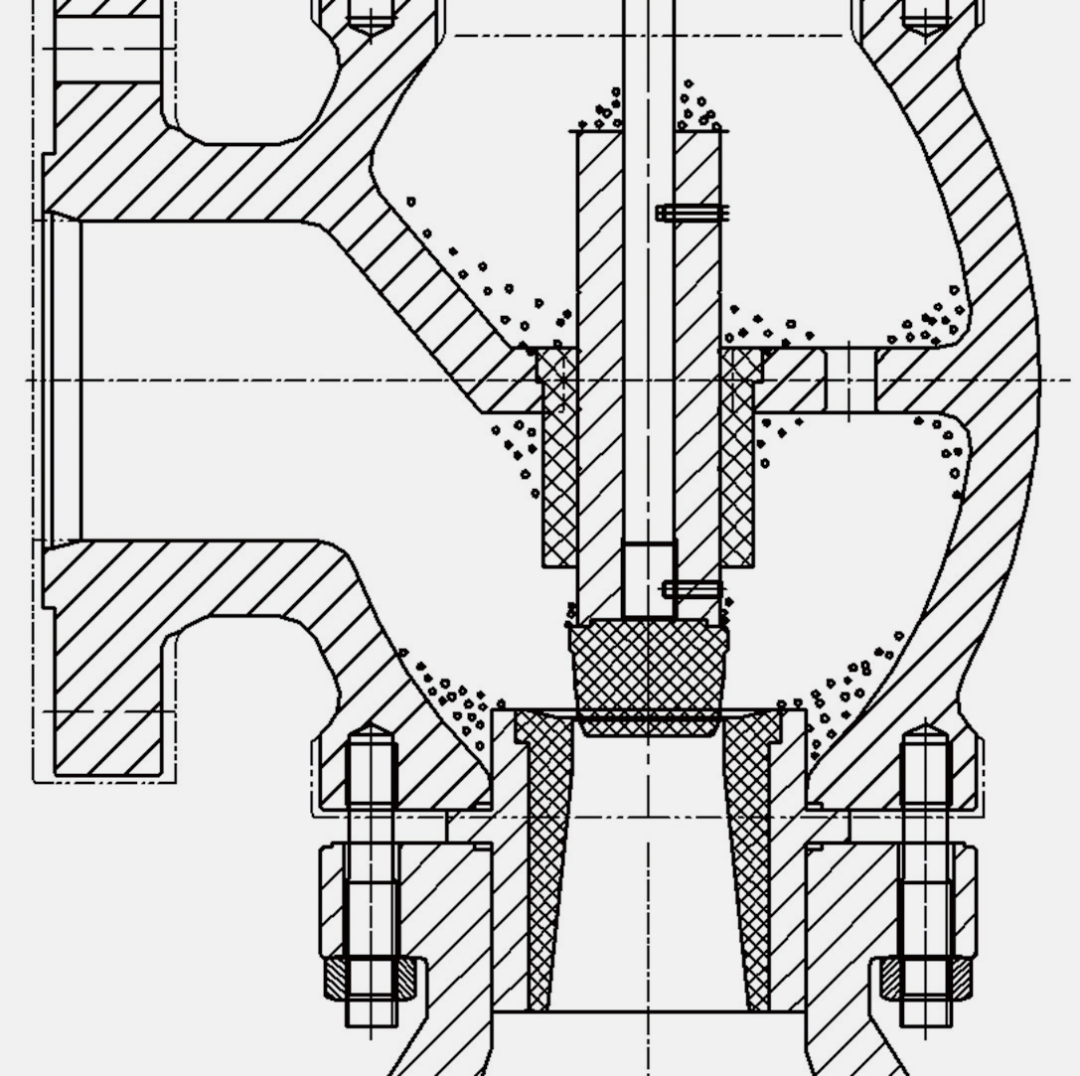

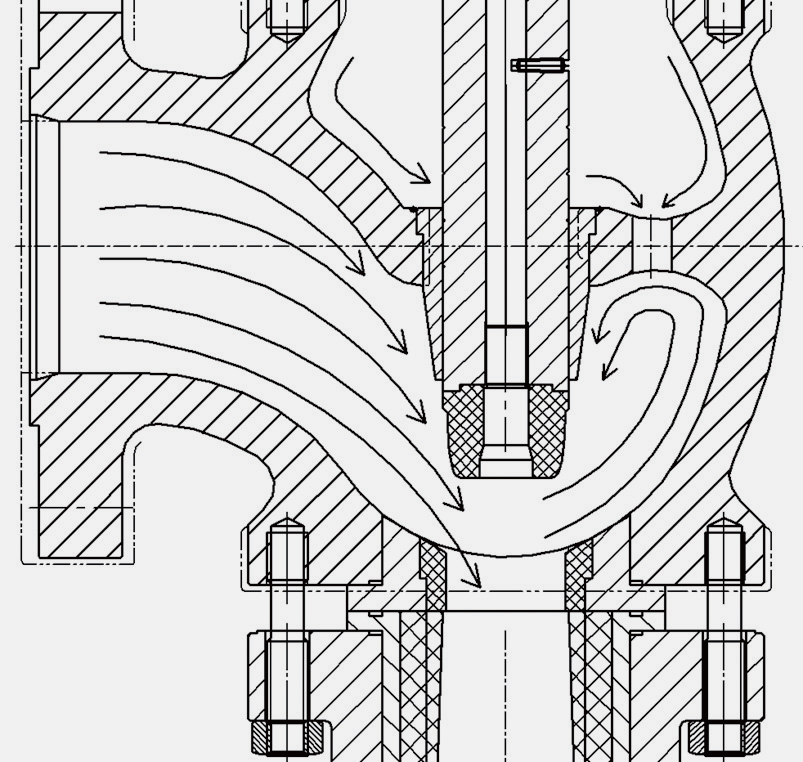

固体颗粒细小,极易发生沉降、结垢现象,易堆积在调节阀内腔死角、结痂在阀芯、阀座、阀杆表面,将会导致流通能力受阻,卡死等现象,如图4所示,为此提供两部分的解决方法。长时间沉积的结果也可以视为流体流动过程中的“流动意愿”,即沉积后的阀腔结构就是流体最终流过的形状,可以根据沉积的结果优化目前的流道,这对于研究与改善流体通路有着非常好的模型与帮助。

3.3.1减少沉积位置

固体颗粒沉积易发生在低流速的拐角、零部件的台阶等,那么可以主动减少阀腔的静态死角、零部件易沉积的台阶等主要位置,使流体在流动的过程中自发地将固体颗粒带出阀腔内部,能够减少阀腔内部因结构性问题导致的沉积。如图5所示。

图5 优化后沉积示例

将阀腔与零部件设计成与液体流向一致的结构,优化零部件直边、端面为角度、弧度,尽力与阀腔路径形成整体的流线型,这有助于减少固体颗粒沉积,更能够改善阀腔结构的流通能力。

3.3.2为可能沉积的位置提供疏导

固体颗粒在温度、溶质、压力等因素下,是无法避免附着于阀腔与零部件表面的,此时就需要对阀腔结构与零部件表面有着静态疏导或者排污结构。阀腔内部可以对易沉积位置设计排污口通过曲面、倾斜、凹坑等可铸造的结构 通过重力引导固体颗粒向排污口聚集,也可以利用流体冲刷沉积位置,在流体帮助下实现辅助清理的作用。如图6所示。

图6 优化后沉积疏导示例

对于需要小配合的导向部分来说,固体颗粒附着与配合表面是无法避免事情,因此可以选择螺旋环槽+竖直沟槽的设计思路将部分附着与配合表面的固体颗粒挂下,已经进入配合表面的颗粒可以通过液体冲刷及重力顺着环槽排出,减少故障卡死几率,环槽沟槽形状可以根据设计需要定,也可与流体通路配合辅助进行排出。

3.4液体腐蚀问题

在设计黑水调节阀时,应充分考虑流 体介质中的腐蚀性与固体颗粒的冲刷性, 以下提供相应的解决方法。

对于基础管道而言,运输作用大于承压作用,可以考虑使用含碳量较低的耐腐 蚀碳钢或不锈钢,对于弯头、变径法兰处易冲刷的重点部位可以不锈钢基底并堆焊或喷涂的方式加强管道的耐冲刷与耐腐蚀性能。

对于黑水调节阀,承压作用大于调节作用,可以使用抗腐蚀、结构强度高的奥 氏体不锈钢或者双相不锈钢,对于流体转向、密封等主要冲刷点应增加局部厚度的腐蚀余量,保证承压长度与可靠性。

3.5液体冲击问题

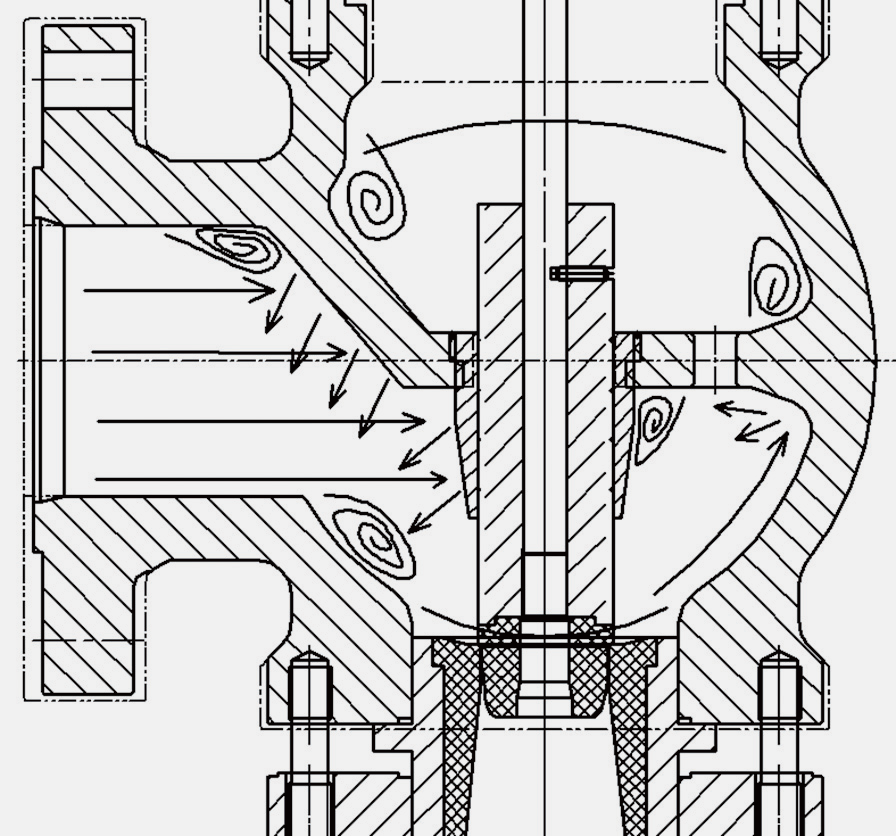

黑水介质的主体是流体,因此阀腔内部的流道的形状、结构影响着阀体的压力 恢复系数,也影响着是否形成阻塞流、涡 流、紊流等,是保证阀体稳定性与安全性的主要问题,流体通路的形状在流体设计 中扮演着重要角色。如图7所示。

图7 优化前液体冲击、涡流示例

不合理的流道设计将会使得内墙部分隔板承受不必要的冲击,流道内部转向僵 硬,过渡部分无用的沟槽会使得流体在流 动过程处于紊乱的状态,使得阀腔内部产 生涡流、紊流,冲击阀芯、阀腔,引起震 动以及阀腔内部隔板的损伤。一下提供相 应的解决办法。如图8所示。

图8 优化后液体冲击、涡流示例

阀腔流道影响着阀门的流通能力,液体流动性越强,流通能力却强,可以降低 压力恢复系数,使得压力恢复更好一点, 减少阻塞流、涡流、湍流、紊流的出现,意味着阀体要采用更好的流线型结构,可以参考固体颗粒沉积的位置,改善流道的 流畅程度,让液体没有阻碍,能够稳定地流出阀体便是流道设计的重点。当然也可以适当地增加流道回流、分流能力,让阀体内腔能够均匀地承载液体压力,回流、 分流可以减少阀芯单侧的压力,有助于稳定阀芯,以疏导为主能够让阀体流道的设计事半功倍。[2]

3.6闪蒸、空化效果的应对

由于黑水调节阀在阀门出口处需要应 对高压差带来的液体气化,体积膨胀所造成的空化效果,此阶段会对阀座出口及下游管道造成严重的冲刷效果,此时结构性 设计能够起到的作用比较有限,只能考虑其他的方法改善出口条件才行。

如果在阀门出口加设降噪板,能够提高阀门出口的压力,减少阀座出口的压差,控制液体在当前温度中的饱和蒸气压 以内,来改善液体气化条件。但是降噪板后的压力依旧很高,会对下游管线及阀门造成二次冲击,高流速、大体积将会使下游管道剧烈震动,有可能会损伤下游设备 入口。

目前可行的方法是在内部阀座出口加装文丘里扩径管,加长文丘里扩径长度, 将气化现象控制在有着高强度的文丘里管内,保护下游管道及设备。同时,由于闪蒸无法避免,可以被动增加阀座、阀芯、 文丘里管处的强度,通过喷涂或通体硬质合金增强局部结构的强度。

外部方面可以在文丘里管后加装大口径缓冲罐,在下游管道加厚或者堆焊、喷涂硬质合金等耐磨材料等。同时也应在铺设管线阶段事前考虑黑水调节阀出口处的高频振动与噪声带来的影响,可以增强管道支撑设计及防震措施,保证整条工艺线路能够长期稳定的运行下去。

4、结束语

黑水调节阀作为煤化工设计中苛刻工况的代表,考验着每一位设计者的设计 水平与经验教训,设计者需要从成本、效 果、使用三个矛盾的方向寻找一个平衡 点,为阀门的“长治久安”打下良好的基础。