随着工艺水平的发展,阀门等工艺装备向更高温度、更高压力等高参数、高性能扩展是长期的趋势。

根据工程工艺,某海绵钛冶炼厂氯化炉设计温度800℃,出口管道公称直径为DN200,公称压力为PN16,选用球阀,操作方式为气动,根据工况参数要求,开展该超高温球阀的研制开发工作。

问题分析

高温球阀在应用中的主要问题有密封失效、高温卡死等。其中,密封失效主要表现为内漏。原因有很多,主要有:

1)涂层材料、硬化工艺选择不当和工艺稳定性差等导致表面硬度不够高发生磨损,或涂层与基材结合强度低,发生脱落。

2)密封副配合度不高,带来一系列问题,如颗粒堆积、操作不平稳,综合作用下,导致密封最终失效。

球阀内件(球体、阀座)的磨损失效实例如图1和图2所示。

图1 磨损的球体

图2 磨损的阀座

高温卡死问题,表现为操作转矩增大,阀杆或执行器失效等。原因除了密封面已磨损外,还有间隙设置不合理,高温下材料膨胀导致结构件之间过盈,造成转矩异常增大。

该高温耐磨球阀安装在水平管道上,阀门下游管道排空,为氯化炉排渣用。工作时,用空气将氯化炉中的炉渣、灰份等经过排渣管道排空,每次工作时间为1~2h,要求该阀门具备良好的高温操作性能。除此之外,氯化反应时,反应炉中存在大量氯气,为有毒气体,要求该阀门具备良好的高温密封性能。

该阀门属于典型的高温、耐磨、介质有毒的阀门。研究中应关注的关键问题有:合理选择阀门的结构型式;合理的尺寸链设计,主要目的为避免高温卡死问题;可靠的驱动链设计,提高起闭操作的安全系数;合理的密封面硬化工艺。

阀门设计

1. 工况参数及选型

按照设计输入,设计海绵钛冶炼厂氯化炉出口高温球阀,工况参数如下:介质为高温渣料颗粒(粒径约70μm)、氯气和空气;氯化炉温度为800℃;工作压力为0.3MPa;公称压力为PN16;公称尺寸为DN200。

根据该阀门工况特点,确定该阀门的型式为:

1)主体采用Incoloy 800H材质,其在工况温度下具备良好的抗氧化、抗蠕变性能,能够满足工况使用需求。

2)单向密封浮动球阀,密封阀座为本体阀座,位于流向下游。

3)加长阀杆设计,避免阀杆密封填料长期承受高温因其填料烧蚀,降低密封效果。

4)弹性补偿元件为碟簧,Incoloy X750材质,碟簧设计较大的补偿量,以补偿加工、装配误差及温度变化导致的尺寸变化。

5)采用较安全的驱动链设计,按公称压力操作扭矩的1.5倍安全系数选择驱动机构,并配备手动驱动装置备用。

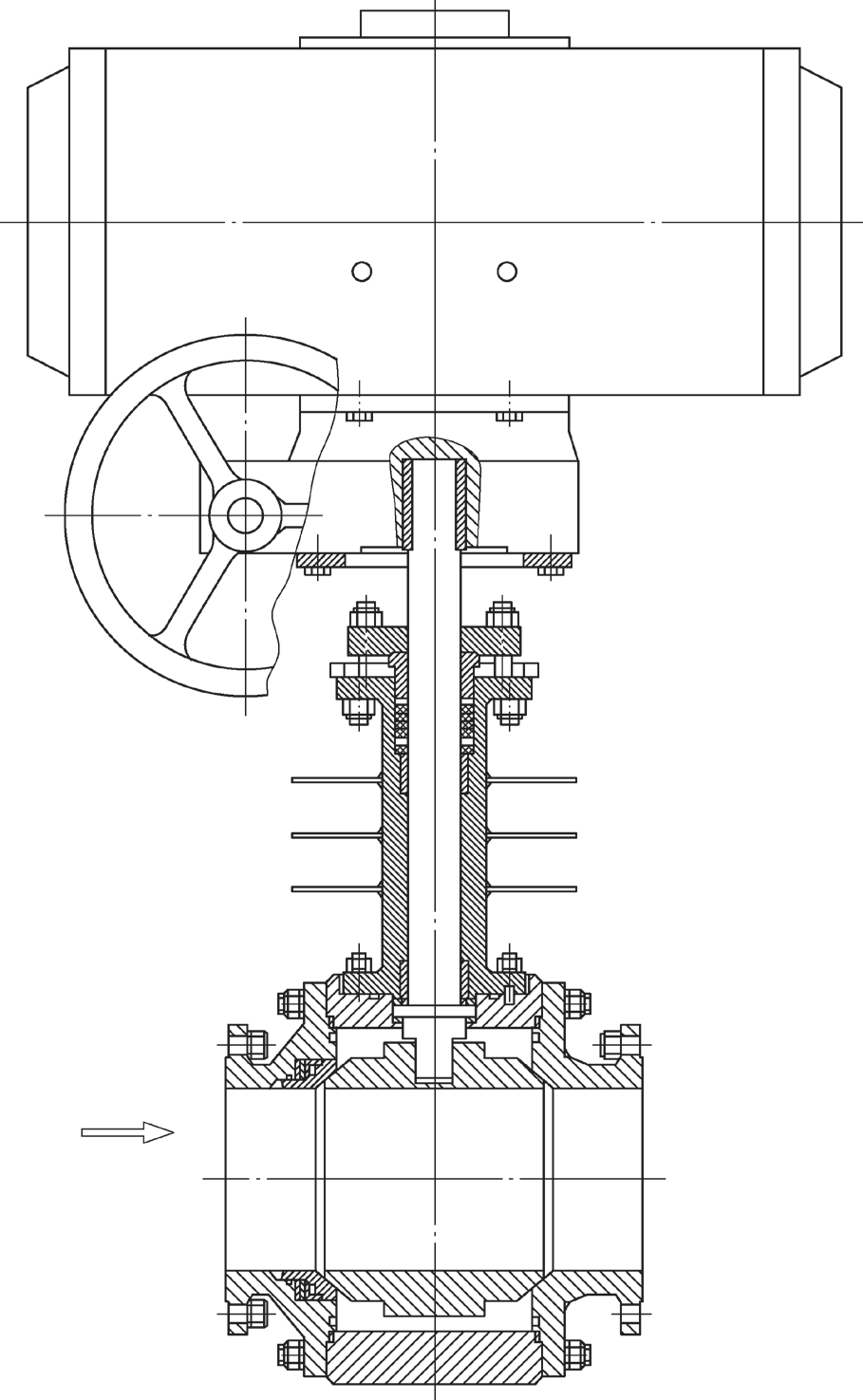

该高温耐磨球阀的结构如图3所示。

图3 高温耐磨球阀结构示意

2. 材质选择

因产品为高温阀门,阀门选材应满足工况温度对材料高温性能的要求,故阀门主体材质选用为奥氏体耐热钢Incoloy 800H,因其在工况温度下具备较高的耐高温蠕变、抗氧化性。各零件选材如下:阀体选用Incoloy 800H,阀杆选用Incoloy 800H,球阀选用Incoloy 800H+碳化铬,阀座选用Incoloy 800H+碳化铬,碟簧选用Incoloy X750,螺栓选用ASTM A648 Gr.660,螺母选用ASTM A194 8M。

操作方式:气动,加装快排阀以提高关闭速度。

结构特点:两体式浮动球阀,用碟簧施加预紧密封力,上游阀座为浮动阀座,阀座与球体之间不密封,下游阀座整体式阀座,直接在下游侧阀体上加工出球面,并做表面喷涂。

3. 设计计算

(1)基本设计 最小壁厚按GB/T 12224《钢制阀门 一般要求》,并参考ASME B16.34《法兰、螺纹和焊接端连接的阀门》3.15组材料的温度压力额定值,确定阀门的最小壁厚为15mm。

法兰端按HG/T 20592《钢制管法兰》设计计算。

结构长度按GB/T 12221《钢制阀门 结构长度》,取457mm。

最小通道直径按GB/T 12224《钢制阀门 一般要求》,取200mm。

(2)球体 球体通道直径按阀门通道直径,球体直径j经计算,并考虑加工、工况等特点适当增大,取320mm。

(3)密封 密封设计应满足密封条件。密封部位包含阀座密封,即阀门主密封、阀座与阀体密封、阀体连接密封以及阀杆密封等。

(4)弹簧 阀门一般采用的弹簧有圆柱弹簧、碟形弹簧等。本工况介质含炉渣等颗粒物,且为高温工况,为降低颗粒堆积对弹簧的影响,并降低结构复杂程

度,采用碟簧。

(5)转矩 驱动装置的输出转矩,应大于阀门起闭动作时的摩擦转矩,对浮动球阀其组成有:球体/阀座密封面的摩擦转矩、阀杆与填料的摩擦转矩、阀杆与止推垫(平面轴承)的摩擦转矩等。

球体/阀座密封的摩擦转矩,包含进口端阀座和出口端阀座密封面的摩擦转矩。

(6)驱动装置 按公称压力操作转矩的1.5倍安全系数进行选型。

密封副的表面喷涂及加工

1. 喷涂工艺及材料选择

球体及阀座密封面的耐磨材料和工艺是金属硬密封耐磨球阀最关键的技术之一,密封面耐磨材料及工艺的选用需要考虑使用工况的压力、温度、腐蚀性和介质硬度等因素。此外,还需要考虑密封面耐磨材料与基体材料的结合强度、耐磨层的厚度、硬度和孔隙率等多种因素,以及涂层材料对工艺的适用性。

涂层的制作工艺上,目前使用的主流方法有超音速喷涂、镍基合金热喷涂和激光熔覆技术等,其他工艺如堆焊、渗氮、渗硼和镀铬因为工艺稳定性、效率、硬化层均匀性、硬度、硬化层厚度等方面存在不足,高温硬密封球阀基本不采用。

(1)超音速火焰喷涂 超音速火焰喷涂(HVOF)主要是通过极高的速度将耐磨粉末涂层材料喷涂到基体材料表面。喷涂时的气流速度在很大程度上决定了喷涂的质量。喷枪能够产生更高的气流速度,则耐磨粉末涂层就能够获得更高的运动速度,从而耐磨粉末涂层与基体材料就能够获得更高的结合力和更高的致密性,因此也就具有更好的耐磨性能和耐腐蚀性能。

超音速火焰喷涂的优点是可以喷涂超硬的涂层材料,涂层的硬度甚至可以达到74HRC以上,因此涂层具有很好的抗擦伤性能和耐磨性能。另外,超音速喷涂时,基体材料不需要进行高温加热,因此基体材料不会发生热变形。但是,由于超音速喷涂主要是通过耐磨粉末涂层与基体材料的高速撞击而产生物理结合,结合强度比镍基合金的热喷涂要低一些,通常结合力在68~76MPa,厚度0.2~0.5mm,因此,对于高压球阀(如Class1 500~Class2 500的球阀)的球体,采用超音速喷涂技术其涂层在使用中有脱落的可能。

另外,超音速喷涂的设备投入较大,约60万~90万元,包含空气压缩机、送粉系统、控制系统、喷枪和辅助设备等部分。

对于超音速火焰喷涂涂层的性能主要有以下几个方面的指标:孔隙率、氧化物含量、显微硬度、结合强度、金相结构、涂层应力状况、涂层加工性能以及涂层的均匀性等。

常用的超音速喷涂材料有:碳化钨钴、碳化钨钴铬、镍基合金、碳化铬和陶瓷等。碳化钨钴及碳化钨钴铬的使用温度一般不超过540℃,要适用于更高的温度,通常采用碳化铬及陶瓷等喷涂材料。

(2)镍基合金热喷涂 镍基合金热喷涂在硬密封球阀上成功成熟。主要使用Ni55、Ni60、Ni60+WC25%等,镍是主要成分,也是耐磨材料与基体材料的黏合剂,包括镍、铬、硼和硅,硬度可达55~60HRC。

高温加热基体及镍基合金材料,使耐磨材料与基体达到冶金结合,特点为结合强度高、厚度较大(0.5~1.0mm)。

控制要点:温度及其分布。温度过低,不能真正实现冶金结合,易脱落;温度过高,造成镍基合金的熔化流失。此外,大口径球体,各部位壁厚不一,难以精确、均匀地控制加热温度(部分厂家采用中频感应球体加热)。

(3)激光熔覆 采用激光熔覆技术进行球体表面的合金喷焊也具有很好的效果,采用该技术,球体的热影响区很小,喷焊层的硬度比镍基热喷涂更高,但是喷焊效率较低,而且喷焊后的球体表面粗糙度较高,加工量较大。

该方法常用的材料为镍基合金、钴基合金等,对喷涂碳化钨、碳化铬难度较大,尤其碳化铬,其冷却过程中由于产生硬化相而易导致开裂。

根据工况温度,选择球体、阀座的密封面涂层材质为Cr3C2,喷涂方法为超音速火焰喷涂(HVOF)工艺。

2. 密封副的加工

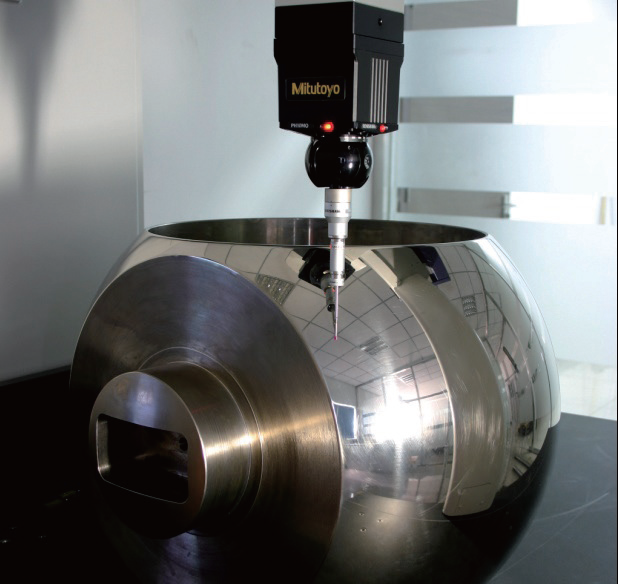

球阀的密封副指球体和阀座,其加工步骤为车—磨—喷涂硬化—磨—配研。配研后,应检测阀座、球体的加工结果,通常的检测方法有:三坐标检测、煤油渗透性检测等(见图4和图5)。

图4 三坐标检测球体圆度

图5 球体和阀座密封面煤油检漏

高温膨胀分析

设计初步完成后,对所设计的高温球阀进行虚拟装配、干涉检查和高温膨胀分析,以避免设计阶段出错,并确定满足高温状态的配合间隙,保证高温膨胀后部件之间不发生干涉。

阀门试验情况

阀门装配完成后,按照试验GB/T 26480 《阀门的检验和试验》进行压力试验,按照JB/T 8861 《球阀 静压寿命试验规程》进行常温10 000次寿命试验。试验合格后,进行高温密封试验和高温动作试验,检测阀门高温使用性能,均满足要求,随后交付使用,目前已连续正常运行6个月,性能优异,满足工况使用需求。

TAGS