1 概述

高温高压阀门被广泛应用于电力以及石油、化工等多个行业,用以实现系统的隔离、切换、调节和保护。由于阀门长期在高温高压的恶劣环境下运行,且因填料室的结构设计、填料材质、检修工艺、管路振动等原因,容易发生泄漏和填料冲离,而部分阀门在系统运行时无法隔离检修,往往只能采取带压堵漏或停机的方式进行处理。

2 处理方案分析

2.1 常规处理方案

(1)带压堵漏

带压堵漏即在阀盖填料室的侧边打孔将密封胶注入填料室内,经固化后达到所需的密封效果。但是在阀门部件上打孔有较多不利影响:

①会破坏阀门结构,影响强度。

②加注密封胶后阀门不能开关,影响原有功能。

③带压堵漏后阀门后续解体修复困难。

④在高温高压的设备上带压堵漏存在较大的安全风险,不符合《电业安全工作规程》要求,很多行业主管部门已明文禁止实施。

(2)停机处理

当阀门发生泄漏和填料冲离时,进行停机处理是最安全、可靠、彻底的方法,但会严重影响企业经济效益。据了解,一台容量为300MW的发电机组开停机一次,其燃油、燃煤和消耗的厂用电等直接费用约为30万元,对于600MW等更大容量机组的启动费用会更高,并且因发电量减少和机组寿命折损会产生巨大的间接损失。另一方面,采用停机的方式解决泄漏和填料冲离等问题还会被上级管理部门列为非停考核,妨碍企业完成年度安全生产和经营考核指标。

2.2 案例分析

(1)因阀门填料冲离造成机组停机消缺

浙江L电厂1号机为超临界660MW汽轮发电机组,1A/1B汽动给水泵出口侧各装有1台美国某公司生产的高压自密封电动闸阀,其公称通径(DN)为350mm,压力等级为ANSI B16.34 CLASS2500,最高工作压力为42.55MPa,最高工作温度为426℃。机组A修后启动时因阀门填料室结构、填料质量、检修工艺等原因,填料相继冲离,由于泄漏严重,被迫停机消缺,造成较大的损失。

(2)因阀门填料室泄漏进行带压堵漏

浙江J电厂5号机组为亚临界660MW汽轮发电机组,为了便于汽机、锅炉侧的隔离操作,机炉侧主给水母管上装有1台美国某公司生产的高压自密封电动闸阀,其公称通径(DN)为450mm,压力等级为ANSI B16.34 CLASS2500,最高工作压力为42.55MPa,最高工作温度为426℃。

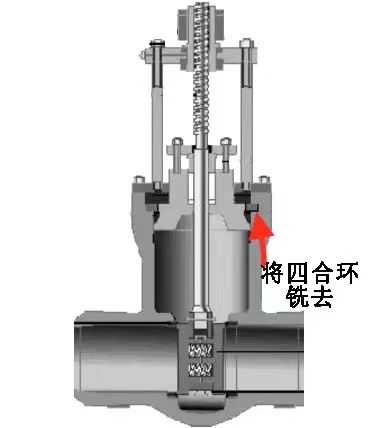

机组正常运行中发生填料冲离,泄漏量大,进行了带压堵漏处理,保持设备原状态运行,但设备无法开关操作,丧失了应有的功能。数年后机组进行检修时,阀门解体困难,因填料室注胶堵漏作业时,高强度的密封胶注入阀盖的相关腔室,造成阀盖无法压下,导致四合环无法取出。如图1所示,设计40mm厚的压板,用美制1.125寸×8牙的联接螺栓固定在阀体的支架螺孔上,用2只100吨液压千斤顶顶压,然后采用煤油渗透、火把加热、铜棒敲击等方法均无法拆解。

图1 填料室注胶后拆解困难

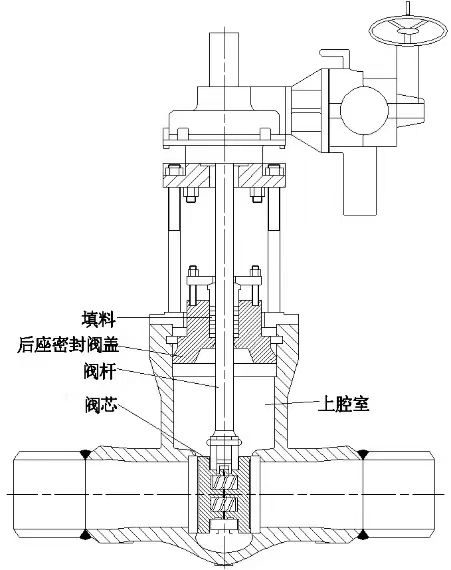

经询价,若把阀门割下返厂检修费用约为20万元,焊接安装热处理费用约为10万元,检修周期约10天。若按图2方法仅将四合环用机械设备铣除,取出阀盖的费用约为10万元,检修周期为1周,并且还需对原带压堵漏孔进行封堵,对安全性进行评估。

通过以上案例分析,充分认识到发电企业设备连续运行的重要性和经济性,应尽量避免选择停机消缺。在符合《电业安全工作规程》规定、确保人身设备安全的前提下,不停机带压更换阀门填料,恢复设备正常运行,是一项非常重要也值得研究的课题。

图2 铣去四合环

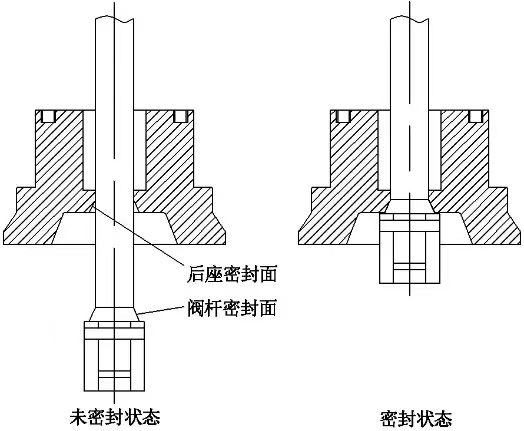

以闸阀为例,结构如图3所示。在阀座与阀芯密封面良好的情况下,阀门全关时,阀芯上部腔室可与进出口侧实现有效的隔绝。在做好相应安全措施后,松开填料压盖,上腔室内泄压至零,放尽存汽水后可以实现填料的带压更换,恢复设备的正常运行。

图3 电动闸阀结构

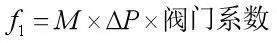

优质阀门具有优良的密封性能,其阀盖通常也会设计成具有倒密封面的自密封阀盖。如图4所示为加有Stellite合金堆焊的后座密封(BACKSEAT),填料泄漏时,只要将阀门调至全开位置,让后座密封发挥密封阀杆的作用,就可消除泄漏。在做好相应的防护措施后,重新更换新的填料,即可恢复设备的正常运行。

图3 电动闸阀结构

3.2 实操案例

通过研究掌握阀门结构原理,在阀门全关隔绝进出口侧,上腔室泄压至零;全开阀门后,阀杆密封面与自密封阀盖的倒密封面紧密接触,并在阀杆端部介质压力的作用下实现可靠密封,泄压至零并做好相应安全措施前提下完成不停机带压更换填料。

(1)案例一

浙江T电厂的7号、8号汽轮机均为T2A-330-30-2F-1072型亚临界压力、一次中间再热、单轴、三缸二排汽冲动凝汽式汽轮机,每台机组配备3台电动给水泵(以下简称电泵),设计出口压力为21MPa,为了便于电泵的投运、停役和检修,每台电泵的出口侧各装有1台美国某公司生产的高压自密封电动闸阀,其公称通径(DN)为250× 200×250 mm,压力等级为ANSI B16.34 CLASS2500,最高工作压力为42.55MPa,最高工作温度为426℃。

某日#7号机7B电泵出口电动阀填料处漏汽大,故启动7C电泵,停运7B电泵,关闭7B电泵出口电动门。检修人员根据泄漏特征、阀门结构及以往的检修经验,采用不停机带压更换填料方式,恢复电动阀的正常运行。将#7号机负荷减至160MW,电泵出口压力为12MPa,将7B电泵出口电动阀开启,在做好防烫措施后,手动全开此电动阀,电动头切电并挂“禁止操作”警告牌。根据现场测量该阀门阀杆外径为50.7mm,根据阀门结构及介质工况取阀门系数为0.25,按照式(1)计算作用在阀杆上的推力为6053.5N。

(1)式中 M——阀门阀杆截面积

ΔP——阀门最大压差

阀门内部介质作用在阀杆上的向外推力,加上阀门外部电动头减速箱的外加扭力,可保证阀杆密封面与自密封阀盖倒密封面的可靠密封。

因阀杆头部与自密封座底部原设计有一个倒密封结构,阀门手动全开后漏汽消失,确保安全措施完备后,检修人员缓慢松开格兰螺栓及填料压盖,确认填料室内部无压力后清理旧填料,更换符合要求的新填料,紧固好格兰螺栓,处理完毕后7B电泵恢复正常的备用状态。

运行启动7B电泵,检查正常后恢复7B电泵的正常运行。停止7C电泵,关闭其出口电动阀,发现7C电泵出口电动阀填料室处漏汽很大,关闭后漏汽量减少。由于7C电泵电动出口阀的填料已全部冲离,打开阀门后漏汽量很大,人员无法靠近以手动方式全开阀门,也无法利用后座密封作用处理缺陷。将阀门电动关闭并手动摇严,电动头切电并挂“禁止操作”警告牌。因阀门严密性良好,填料室漏汽消失, 确保安全措施完备后,检修人员缓慢松开格兰螺栓及填料压盖,确认阀芯上腔室及填料室内部无压力后清理旧填料,更换上合格的新填料,紧固好格兰螺栓,将7C电泵恢复至正常的备用状态。

结合7B/7C电泵出现的缺陷,在7A电泵运行的情况下电动头切电,手动全开出口阀,采用维修7B电泵的方法完成了7A电泵出口电动阀填料的更换。对于#7号机全部3台电泵出口电动阀的填料更换仅用时约12h。

(2)案例二

浙江T电厂的9号、10号锅炉均为HG-1086.9/17.55-YM15型控制循环炉。其给水压力为19.323MPa,温度为291.5℃,过热蒸汽压力为17.55MPa,温度为541℃。为了便于省煤器的投运、停役和检修,每台锅炉省煤器进口侧各装有1台美国某公司生产的高压自密封电动闸阀,其公称通径(DN)为350mm,压力等级为ANSI B16.34 CLASS2500,最高工作压力为42.55MPa,最高工作温度为426℃。

阀门在机组的正常运行中也曾发生严重的填料室泄漏、填料冲离缺陷,最终采用案例一中维修7B电泵的方法完成了不停机带压更换填料。

(3)案例三

浙江J电厂6号机为上汽660MW亚临界压力、一次中间再热、单轴、三缸二排汽冲动凝汽式汽轮机,每台机组配备一台启动用电泵,电泵设计出口压力为21MPa,电泵的出口侧装有1台美国某公司生产的高压自密封电动闸阀,其公称通径(DN)为250mm,压力等级为ANSI B16.34 CLASS2500,最高工作压力为42.55MPa,最高工作温度为426℃。

阀门在机组的启动阶段也曾发生填料室泄漏、填料冲离缺陷,同样采用案例一中维修7B电泵的方法完成了不停机带压更换填料。

通过以上案例分析,重大缺陷的不停机成功处理,为企业的安全生产、降本增效作出了较大的贡献。

4 经验总结

对成功的处理案例进行总结,要完成不停机带压更换高温高压阀门填料工作,需要注意以下方面内容:

(1)消缺前应认真研究图纸,充分掌握设备的结构,机组尽量降出力运行,维持压力稳定。

(2)在系统允许时,阀门全关或全开后应切电并严禁开关操作,运行人员完善安全措施并许可检修工作票。

(3)消缺工作负责人应具有丰富的阀门检修经验,作业时与运行人员紧密配合,加强监护,保持通道畅通。

(4)保证工器具、照明等充足,作业时规范穿戴防护服装、护目镜、耳塞等。

(5)应采用优质且符合介质压力和温度要求的填料,并沿圆周方向切成45°斜切口。

(6)在阀门全开后,阀杆密封面与自密封阀盖倒密封面紧密接触前的瞬间会有刺耳的节流声,属于正常现象。

此外,最重要的还需加强设备检修管理,确保阀门检修后阀座、阀芯密封面接触良好,阀杆端部与自密封阀盖倒密封接触良好,严密不漏。建议阀门设计生产厂家尽量在高温高压阀门上设计加工阀盖与阀杆的倒密封结构并纳入标准。