1、阐述

球阀是用以截断、分派和变化流体移动路径的设备。其开闭部为圆盘,通过圆盘绕阀杆中轴线转动90o来开闭。在输气管道行驶步骤之中,球阀的内漏会给陶瓷手动造成很小的困难,特别是输气铁路线截止阀的内漏会轻微冲击渠道的动火实习。在路线侦测球阀内漏的常见方式有阀腔放空法、陶瓷判断法、阀腔冲击检测法、仪器检测法、等,但上述方式都有各种优点。侦测球阀内漏的方式,构建了球阀内漏的简单表明和精确测定。

2.1 阀腔排气管方式。

对于阀腔具有泄放口(泄放口或泄放口或两者兼有)的球阀,可在拆除燃烧室的除此之外开启阀腔泄放口展开泄放,以辨别燃烧室与否泄露。如果能一次将阀腔之内的液体排空至稳定冲击,则解释燃烧室无之内漏。如果阀腔中的液体可一次性排空至稳定冲击,但拆除阀腔并长时间段保压之后液体又排出,则解释燃烧室有轻度的之内漏。如果阀腔中的液体始终不能排出,则解释阀门泄露或阀限位不准确。这时,可先变更燃烧室的限位,然后观测燃烧室的外部泄露情形。这是最常见的燃烧室之内漏在线侦测方式。虽然手动简单易行,但欠缺量化侦测和研究,现场废水废气或原油放空适用一定的安全隐患。

2.2 步骤判断法。

对于常闭燃烧室,可根据燃烧室前端陶瓷装置的冲击变动来辨别燃烧室与否之内漏。对于常开的燃烧室,如果陶瓷前提容许,可通过拆除燃烧室,对燃烧室下游或上游的陶瓷装置放空,来辨别燃烧室与否适用内漏。

透过与燃烧室相连的步骤装置的压差和尺寸,可测量出燃烧室的内泄漏率Q。

式中 Q——阀门内漏率,m3/h·in

P1——阀腔、阀门后管线或压力容器初始压力,bar

P2——阀腔、阀门后管线或压力容器检查时压力,bar

V0——阀腔、阀门后管线或压力容器容积,m3

T——时间,h

D——管线公称直径,in

这种方法能够实现定性和定量同时检测,但内漏率的计算公式难以被生产运维人员理解和掌握,计算涉及的参数较多,不易获取,现场可操作性差。

2.3 设备侦测方式。

采用超音波检测仪、音火箭检测仪、红外热扫描摄影机、超音波调压阵仪[3],等等对球阀内漏展开认定或量化侦测。但这类设备不能侦测地埋式截止阀,而且价钱相对较低,不难普及化。

2.4阀室冲击侦测方式。

对于阀腔之内带泄放口的球阀,可在泄放口处加装压力表,观测阀腔之内的冲击上升率或阀腔之内的压差,以辨别燃烧室与否内漏,测量燃烧室的泄漏量。

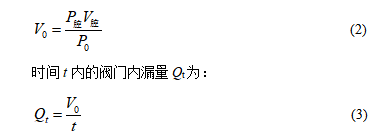

根据理想气体状况方程组,可测量出标准状态之下阀腔液体的尺寸V0(浓度的冲击可忽略不计)。

这种方法可对阀门内漏量进行定量检测,但定量计算的公式不易被广大生产运维人员理解和掌握,且计算涉及阀腔关位水容积等参数不易获取,现场可操作性差。

2.5 流量计法

对于阀腔中含有释放口(污水口、排气口或两者都有)的球阀,可以通过在释放口安装流量计来测量阀腔内流出的气体来判断闸阀是否有泄漏和测量泄漏。该方法完成了阀门泄漏检测的量化,设备便携,操作方便。

3、输气站场球阀内漏测量

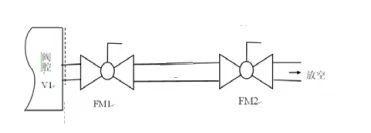

对于带排污口或排气口的阀腔球阀,设计专用夹具(如图1所示)或接口连接到排气口或排气口,可引出排气口或排气口排气,然后通过管道连接到流量计,实现阀内漏气体的测量,实现阀内漏气的精确测量。

图1 阀门排污嘴专用卡具

(8)开启球阀,回复工艺流程。

图2 球阀阀腔泄放管线示意图

4.1 日常管道动火作业前的管道动火作业

(1)根据作业计划,经调度批准后,对干线球阀内漏进行检查。

(2)打开干线球阀旁通管道,关闭所有干线球阀。

(3)打开干线球阀阀腔放空阀,人工放空,分析判断内漏情况。

阀腔内的气体可以通过阀腔内的排气管道(污水管道)排放到常压,并且可以长时间保持,表明闸阀上下游的阀座没有泄漏;如果阀腔内的气体可以排出,但阀腔内的气体在短时间内被压缩,则表明闸阀内有泄漏,但非常轻微;如果阀腔内的气体不能一直排出,则表明阀门内的泄漏相对较大。

(4)关闭阀腔排气阀,在排气管道出口安装接头和流量计,将大气连接到流量计出口。

(5)缓慢打开阀腔排气阀,使阀腔内的气体流入流量计。流量计测量流入的气体,控制排气阀的开度,使气体压力不超过流量计的测量范围。如果气体压力趋于超过流量计的测量范围,则应更换更大范围的流量计。

(6)当流量计的流量读数稳定或排气阀全部打开时,记录数据,即闸阀上下游阀座的总泄漏率,作为第一次测量结果。

(7)关闭阀腔排气阀,拆下流量计。

(8)打开干线球阀,关闭旁通管道,恢复工艺流程。

4.2 管道动火作业时

(1)闸阀下游(或上游)管道排空后,检查确定主干球阀处于关闭状态,球阀下游(或上游)管道压力为零。

(2)检查确定阀腔排气阀处于关闭状态,在排气管道出口处安装接头和流量计,流量计出口与大气相连。

(3)缓慢打开阀腔排气阀,使阀腔内的气体流入流量计。流量计测量流入的气体,控制排气阀的开度,使气体压力不超过流量测量范围。如果气体压力趋于超过流量测量范围,则应更换更大范围的流量计。

(4)当流量计的流量读数稳定或排气阀全部打开时,记录数据,即闸阀上下游阀座的总泄漏率,作为第二次测量结果。

(5)将第一次测量与第二次测量结果进行比较。如果值保持不变,则表示只有阀门上游阀座泄漏。第二次测量结果是闸阀上游阀座的泄漏率。如果值降低,则表示闸阀上游和下游阀座泄漏,第二次测量结果为闸阀上游阀座泄漏率,第一次测量结果与第二次测量结果之间的差异为闸阀下游阀座泄漏率。

(6)在管道动火作业过程中,可以连续测量阀腔内的排气引流气体,以便及时掌握阀腔内空气压力的变化。

(7)管道动火作业结束后,关闭阀腔放空阀,拆下流量计。

(8)根据管道恢复供气方案,恢复阀室工艺流程。

5.1 球阀限位检查

阀门正常运行时,在线检查阀门限位:对于安装阶段的启闭限位基准标记,可直接观察限位标记是否对应; 打开阀位观察孔,检查阀位是否正确; 对于没有位置基准标记和阀位观察孔的阀门,将阀门置于全关或全开位置,打开阀门端盖检查键槽的开启方向。 通常,当阀门处于全开位置时,键槽的开启方向与连接阀门的管路平行,当阀门处于全闭位置时,键槽的开启方向垂直于连接管道的方向。 连接阀门的管道。

5.2 球阀限位调整

当阀门开关操作力矩过大或无法操作,或操作时关闭位置内漏严重时,需检查执行机构的操作情况及阀门限位(关闭限位)是否准确 . 如果限值不准确,则需要进一步检查。 调整阀限。

方法一:对已标有关闭限位标志的阀门,将阀门置于全关位置,松开阀门齿轮箱的关闭限位螺栓,将阀门开度调整至关闭限位标志位置,锁紧 关闭限位螺栓。

方法二:对于没有标明关闭限位的阀门,将阀门置于全关位置,打开齿轮箱端盖,松开阀门齿轮箱的关闭限位螺栓,调整阀门开度至 阀杆键槽的开启方向为阀门方向。 在管道方向的垂直位置,锁紧关闭限位螺栓并标记完全关闭限位。

方法三:

(1)将阀门置于全闭位置,慢慢打开阀门的排污口,逐渐排空阀腔内的气体,直至排污口全开。

(2)如果排污管口气体继续泄漏,没有明显减弱,可对高压侧阀座进行注脂维护,达到控制泄漏的目的,为进一步处理创造条件。

(3)保持放油嘴打开,松开气门齿轮箱关闭限位螺栓。

(4)在全闭位置±5°范围内转动阀门,缓慢调节阀门的启闭。

(5)缓慢调节过程中,听排污嘴排气量,直到排污嘴没有排气声或排气量最小为止。 如有漏气,应处理阀门内漏。

(6)锁紧齿轮箱限位螺栓,关闭排污口。

5.3 球阀内漏处理

判断阀门内漏不是由于阀位限位不正确造成,说明阀芯表面有划伤或阀座软密封有缺陷后,按以下步骤对阀门进行注脂维修 消除或减少内部泄漏:

(1)将球阀置于全闭位置。

(2) 拧下注油嘴保护帽。 如果用手拧不下来,用两个防爆扳手操作。 拧下的安全帽要放在指定位置,不能乱放。 拧动安全帽时,操作者不要正对着注油嘴,以免发生危险。

(3)将注油嘴上的污垢清理干净,然后将装满润滑脂的注油枪连接到阀门的注油嘴上,打开连接接头上的开关,使注脂通道畅通。

(4)开始注入油脂,同时观察注入压力的变化。 注射压力不应超过 3000 PSI。 注入阀门各注脂嘴的注脂量相等。 第一次检修时注入阀门的润滑脂总量应为阀门密封系统理论容积的100%。 第一次检修后,注入阀门的润滑脂量应为阀门密封系统的理论容积。 体积的 1/4。

(5)注完黄油后,关闭连接接头上的开关,卸掉黄油枪内压后,拆下连接接头。 取连接接头时,操作者不可正对注油嘴,以免发生危险。

(6)注脂完毕后,用抹布擦净注脂嘴,拧紧安全帽,保证注脂嘴清洁,防止腐蚀。

(7)启闭活动阀1~2次(开关行程角度不小于30°),充分润滑阀座和密封面。 如果一次注入密封脂不能消除内漏,可重复注入密封脂处理内漏。

如果阀门注脂通道堵塞、密封脂硬化或密封系统杂质较多,应向阀座密封系统注入清洗液。

(1)用手动注脂枪或气动注脂器向各注脂嘴均匀、缓慢地注入规定量的气门清洗液。 清洗液应缓慢注入,尽量使用手动黄油枪进行操作。 但是,在个别情况下,密封通道可能会被堵塞。 这时应采用气动注脂机快速注脂,使阀门密封通道畅通无阻。

(2)注入清洗液后,阀门应尽量启闭5~10次,然后注入规定量的阀门脂或密封脂,启闭阀门1 根据生产情况分2次。

如果阀门仍有内漏现象,说明阀座或球体已经严重损坏,需要更换阀座或离线维修。

6、结论

用流量计在线测量阀门内漏风量,第一时间看到阀门漏气情况,避免了计算带来的不确定性,再配合工艺调整准确判断阀门内漏 阀门,从而为各种管线开启作业提供技术支持,确保安全生产。 整套阀门内漏测量设备具有测量准确、操作简便、携带方便等特点。 可应用于阀门内漏的快速准确检测,适合在行业内广泛应用和推广。