1 概述

水下阀门是水下生产系统开发中不可或缺的设备之一,具有应用广泛、技术含量高、可靠性要求高、寿命要求长等特点。该设备因其流动阻力小,密封可靠,使用寿命长,广泛地应用于气、液介质开采及管路系统中,尤其在海洋油气勘探或开发过程中,高压水下闸阀和水下球阀被广泛地运用在各种水下生产设备上。海洋石油工程股份有限公司(以下简称“海油工程”)通过从“十一五”到“十三五”科研与生产项目的积累,逐步掌握了水下阀门选型、设计、制造、测试及认证的关键技术,并将相关成果应用到了我国南海某气田群开发项目所需高压水下阀门的国产化研制过程中,对高压水下阀门国产化产品的质量管控起到了至关重要的作用。

2研制与工程应用

2.1 国产化需求

我国南海某气田群开发项目,需要新建一套水下管汇,该管汇上需要8台6 in的水下闸阀和2台8 in的水下球阀,工作水深均为142 m,设计寿命为20年,产品规格等级为PSL 3G,性能要求为API 6A[1] PR2,材料等级为HH级,设计温度等级为P级(-29~82 ℃)。其中,水下闸阀的设计压力为41.4 MPa(对应到API 6A规范中的压力等级为Class 6000psi),水下球阀的设计压力为43.1 MPa(对应到API 6DSS[2]规范中的压力等级为Class 2500LB),为典型的高压阀门,阀门可由ROV(水下机器人)携带扭矩工具或者潜水员携带特殊手轮进行操作。

2.2 技术要求

水下球阀设计应依据API 6DSS,采用90°开关的方式,固定球浮动阀座结构[3],可以选用顶装式或侧装式结构。阀座下游设计为双活塞效应密封(DPE),阀座上游设计为自泄放式密封(SPE),并需提供相关阀座的详细信息和可靠性资料。阀门设计必须保证阀座与阀球的同心度,同时为避免介质中的杂质和通球期间对阀座造成损伤,应考虑相应措施。应识别自泄放密封端的压差,并通过计算验证,在通球期间有足够的弹簧力,以保证阀座与阀球之间的密封不被清管球破坏。

水下闸阀设计应依据API 17D[4]标准,设计为直通型。闸阀的主密封,闸板和阀座之间应采用金属对金属的密封,密封面不需要润滑剂。闸板和阀座应涂碳化钨(TCC),最小厚度为250 μm。闸板应在竖直平面内移动,需特别考虑积沙或水合物在阀腔内部形成的可能性。阀门的越控操作应可通过延长轴直接驱动,在操作口上的视觉位置指示器应指示全行程。机械执行器的主轴和越控操作主轴应顺时针旋转关闭阀门,逆时针打开阀门。

2.3 实施结果

国内阀门制造商根据海油工程提供的技术要求,完成了水下球阀和水下闸阀工程样机的试制,并通过了高压舱、PR 2和寿命测试等一系列试验,得到了国际权威第三方机构的现场见证,从而证明产品质量满足相关标准规范的要求。如图1所示,本项目研制的水下阀门并集成到了水下管汇上,并随管汇一起被应用到142 m水深的海底,实现了水下阀门产品的国产化,初步形成了国内水下阀门设计、制造、测试及认证技术体系,打破了国外技术垄断,对保障我国独立自主地开发深水油气田具有重大意义。

图1 国产化水下阀门产品的工程应用

3 制造商资质及能力要求

在本次高压水下阀门国产化过程中,对阀门制造商的资质及能力提出了明确要求,并邀请专家组到阀门制造商进行了现场检查和评审。

(1)资质要求

水下阀门制造商一般应具有ISO 9001[5]、API 6DSS、API 17D、API 6A、API 6D[6]等相关认证证书。

(2)质量体系

为了保证高压水下阀门产品质量,水下阀门制造商的质量体系应满足ISO9001 2008版《质量管理体系要求》、API Q1第9版《石油天然气行业制造组织的质量管理体系规范》、TSG Z0004《特种设备制造、安装、改造、维修质量保证体系基本要求》、97/23/EC《压力设备指令》及有关国际国内法规的要求。

(3)质控能力

水下阀门制造商具有射线探伤、着色探伤、磁粉探伤、超声波探伤、光谱分析、材料鉴别(PMI)、金相组织检测、各种机械性能试验等检验、检查能力。对外购件有独立的质量检验能力,包括外购密封材料密封性能检验能力,外购钢材的材料成分分析与复核能力,外购钢材拉伸、冲击、硬度试验能力,外购制造件的无损检测能力。

(4)设计能力

水下阀门制造商具有如下设计能力:

①独立水下阀门开发设计能力,包括阀门密封压力计算、扭矩和操作力计算、阀门零部件强度设计与计算、CV值分析、阀体开孔补强计算、高可靠性密封机构设计。

②三维建模和有限元分析与校核能力。

③水下阀门标准零部件选型设计能力,包括阀门驱动机构、金属密封圈、O型圈、弹簧、轴承、阀杆填料、泛塞圈、镀PTFE的螺栓螺母等的选型和设计能力。

④水下阀门不同零部件的材料选择与设计能力。

(5)制造能力

水下阀门制造商具有阀门通道湿润面Incocel 625合金堆焊能力和堆焊设备,具有大型阀门零部件机加工能力和车、铣、刨、磨等相应设备,具有TCC超音速喷涂工艺和喷涂设备,球体喷涂后孔隙率检测设备与检测能力,球体及阀座研磨设备及研磨能力,三坐标球体圆度检测能力和检测设备。

(6)测试能力

水下阀门制造商具备阀门FAT测试能力与设备,包括电连续性测试能力与设备、水压壳体试验能力与设备、水压阀座密封试验能力与设备、阀门操作扭矩试验能力与设备、高压气壳体密封试验能力与设备、低压气密封试验能力与设备、高压气密封试验能力与设备、阀腔自卸压试验能力与设备、上密封气压试验能力与设备、高压舱测试能力与设备、PR2测试能力与设备、阀门寿命测试能力与设备。

4 关键质量管控节点

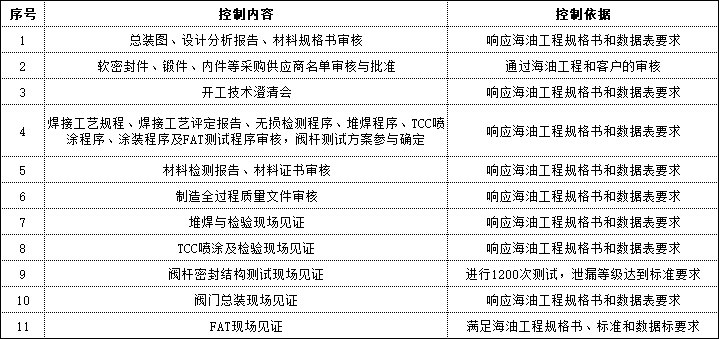

水下阀门国产化制造商在产品设计、制造和测试过程中的关键质量控制节点如表1所示。

表1 高压水下阀门关键质量控制节点

5 风险点及控制措施

(1)设计风险

水下阀门制造商需要根据详细设计功能规格书和数据表的要求,完成水下阀门的结构设计、零部件设计与选型、材料选择、极限工况有限元分析,确保所有的计算方法可靠,计算过程正确。

(2)制造风险

水下阀门制造商在阀门制造过程中,需要完成所有零部件的机加工、腔体内耐蚀合金Inconel 625堆焊,以及球体、阀座的TCC喷涂。制造商应保证加工工艺、焊接工艺、TCC喷涂工艺的完善;保证阀门零部件加工精度到位;焊接无缺陷,Inconel 625厚度达到3 mm以上;TCC与基材结合力达到70 MPa以上,厚度达到250 μm以上;球体/闸板和阀座研磨精度到位。

(3)装配风险

水下阀门制造商应保证阀门装配工艺的可靠性和可实施性,保证装配到位,不会出现软密封材料损伤等情况发生。

(4)测试风险

水下阀门制造商在阀门产品的FAT测试和阀杆密封结构1200次寿命测试(本项目单独要求)过程中,保证测试程序满足规范要求,测试结果满足项目和规范要求。

(5)风险控制措施

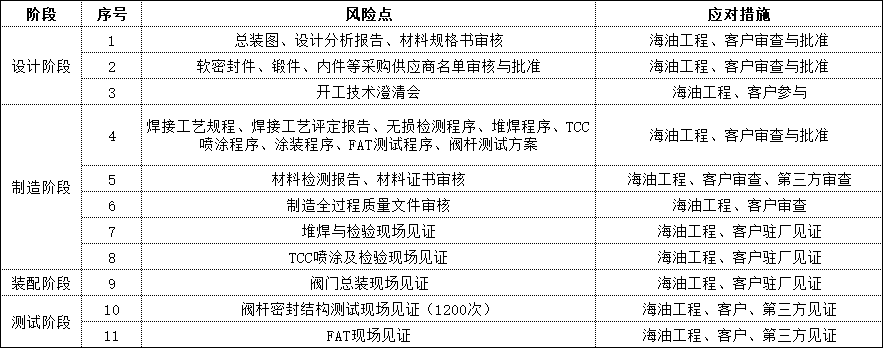

具体风险点和控制措施如表2所示。

表2 高压水下阀门国产化风险点及控制措施

6 过程监造控制计划

本项目高压水下阀门过程监造控制计划如表3所示。

通过本项目的实施,海洋石油工程股份有限公司对高压水下阀门的技术体系、设计、材料、涂装、测试、ROV操作和液压驱动执行机构等方面的要求进行全面梳理。形成的成果包括高压水下阀门标准化规格书、数据表、评标表格、技术指南(功能、材料和涂装与阴极保护等)、制造商送审文件目录、FAT测试程序和验货报告等整套文件。此外,还组织编写了中华人民共和国石油天然气行业标准SY/T 7058-2016《海底管道阀门规范》,可以有效保证高压国产水下阀门产品的质量。同时,高压水下阀门的国产化研制也能促进其生产技术、工艺等方面的不断积累、提高和完善,从而进一步提升国产化水下阀门产品的质量。