01 概述

在渣油、重油、蜡油及汽油脱硫等工艺处理过程中,介质具有高温、高压、含固、粘稠等特点,该装置采用的阀门均为球阀。装置使用一段时间后,常出现系统充压不足,连锁保护装置报警、跳停的状况。排查中发现,现场使用的浮动球阀服役一段时间后,出现卡塞、无法有效密封,导致系统充压不足,故障跳停。球阀的故障制约着系统的稳定、可靠、长周期 稳定运行发展。

02 故障分析

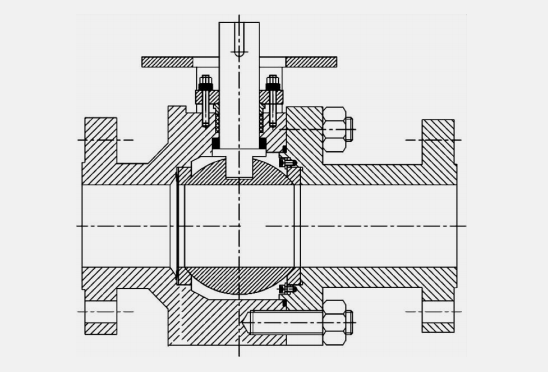

现场使用的固定球阀没有发现问题,出现问题的为存在反向压力工段的浮动球阀。阀门为单向密封(图 1),碟簧方向为高压端,正向压力工作时,阀门没有任何问题。当系统存在反向压力时,球体会脱离主阀座,导致介质进入球体和阀座间隙,并附着其表面。当反向压力持续时间越长,这种影响越为恶劣。当再次恢复到正向压力时,由于球体和阀座密封面被介质垫起,阀座和球体无法有效贴合,即便是存在锋利的刮刀,也无法有效将附着在表面的粘 着物清理干净,从而造成泄漏及无法有效关闭等问题。

图1 单向密封浮动球阀

03 结构改进

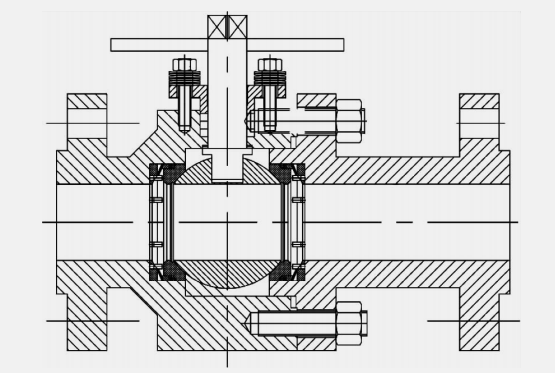

阀门其他部位不做更改,仅对阀座结构进行改进,使其阀座左右对称,阀门没有安装方向要求,任意方向均可安装(图2),均可有效实现双向密封。

图2 双向密封浮动球阀

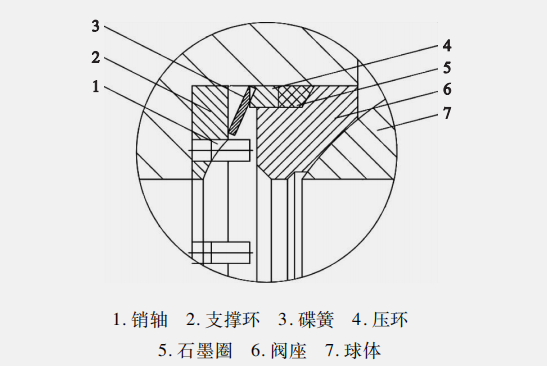

弹簧不再采用螺柱弹簧,而采用碟簧。螺柱弹簧需要过多的保护,使阀门结构变的复杂,并且介质堵塞很容易使螺柱弹簧无法有效移动。其设计理念为保证介质要进的来,还要出的去,所以,要防止物料的堆积,仅仅靠传统的防尘设计并不能有效的解决问题。实践中证明,采用开放式的结构,更能有效解决物料堆积问题。应利用介质本身的流动和阀门开关运动进行介质松散和排放。支撑环上加工有大圆弧面,不再是传统的直角和倒角过渡,利用介质的冲击力进行自清洁,可将堆积在开缝中的物料在开关过程中松动并且冲走。同样,在阀座背面加大的圆弧面,有利于介质排放。嵌入在支撑环的销轴具有限位作用,且采用销轴结构,占用空间小,减少介质的堆积的同时,在回弹过程中防止卡塞。当系统存在反向压的时候,整个阀座的力量压在销轴上,而不是压紧石墨圈,可防止石墨材料失去弹性,保证阀座密封面能够有效回弹。阀座采用锋利的刮刀,将粘附在密封面的沉积物去除(图3)。

图3 阀座结构

嵌入在支撑环中的销轴,应防止掉出,多数采用过盈配合及点焊方式。碟簧顶在支撑环和压环上,形成一个密闭的内部空间,杂质很难进入。通过碟簧的预紧力迫使石墨变形,形成阀座和阀体间的有效密封。

通过结构的变化,该浮动球阀已不是传统的阀后密封,而变为阀前密封,扭矩也会增加2倍, 所以选择执行机构的时候,需要确保可以打开阀门,同时,伴随着扭矩的增大,驱动链也应具有足够强度,防止阀杆等连接部位变形。为保证现场使用带载开关的平稳性,阀座与阀座函的间隙应控制准确并尽量小,实现强有力的刮除介质作用,并且作为阀前密封。阀座头部应有足够刚度,防止阀座翘曲及卡塞在阀座函中。

04 工艺控制

阀门功能性变强的同时,其结构变得复杂,故而需要较高的加工工艺来保证,现分别对各个关键零件进行分析。

(1)阀座

在防止高温胀塞的前提下,通过合理选材及准确的设计计算得到的阀座外径尺寸,应与阀体的阀座函间隙尽量小,防止物料进入缝隙中,阻碍阀座在阀座函内的有效滑动。除阀座密封面处锋利刮刀刮除球体表面杂质外,阀座外径也应保持尖锐倒角,以实现阀座在轴向活动中对阀座函堆积物料进行清洁刮擦。阀座背面也开有较大倒角,在开关过程中,利用介质的流动特性进行泄灰排渣。

(2)碟簧

碟簧产生的推力充足,应能有效的将粘附在球体表面的介质清除,并且要保持足够的稳定性。因此,碟簧应有足够的厚度和压缩量。碟簧表面平整,防止杂质进入碟簧内部,堵塞缓冲空间,限制阀座和球体的轴向移动。

(3)阀体阀盖

因阀座和球体作为一个整体在阀门内腔左右平行的移动,故而需要较高的加工精度。阀座函与阀体一次装夹,可保证其同轴度。阀体和阀盖间的配合止口应小间隙配合,确保阀体和阀盖的阀座函具有较高同轴度,从而保证阀座球体在阀腔内平滑移动。

(4)销轴

销轴所起的作用除了减少与阀座的接触面积,防止介质堆积外,还有一个重要作用为受力限位止动,故销轴平面的平面度很重要。所有销轴应保持同样高度,在介质压力作用下,球体和阀座整体移动,应平整的落在销轴上,否则阀座偏转,在压力作用下会导致阀座歪斜,卡塞在内部无法有效回弹。为防止在高温下销轴膨胀松动,可对销轴和支撑环的结合处进行点焊。组合后的支撑环和销轴,为保证有相同高度,可进行二次精加工,确保有相同高度。

(5)石墨圈

石墨圈原则上要求致密度大且具有一定的弹性。在较小的碟簧推力下能有效的对阀座和阀体进行可靠密封。且在较长的时间内,不会因为受力压缩而轴向变短,导致碟簧有效压缩量变小,推力下降导致球体向下滑落影响阀门密封。

(6)支撑环

支撑环开有大圆弧过渡工艺铲刀,在阀门启闭运动及介质压力下球体阀座左右移动中,利用结构特性及介质流动,将堆积的物料进行松动,清除,达到自清洁目的。为防止支撑环移动及进入固体物料,应采用与阀体过盈配合或点焊方式。固定的同时,应同时考虑可拆装的维护性。

05 结语

反向压力、开关不频繁的双向密封场合。实践中发现,在不同的工段应采用不同的结构,不存在一个结构适用于所有工况,也不存在同一个阀门适用于所有位置,故而应针对不同的工况和位置进行设计和选型,从而以最小经济投入确保化工装置持续可靠稳定运行。