01 有限元分析

阀门在定型设计前,要用有限元对阀门的应力场、温度场等进行综合分析。

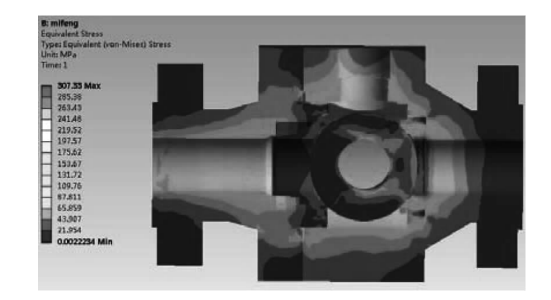

1.1 阀体、球体应力分析

通过模拟计算,得到阀体内壁等效应力分布图,如图6所示。阀体内壁最大等效应力分布在进出口流道处,最大等效应力约为185MPa,阀体内壁其余部位的等效应力较小,均小于标准规定的应力。

图1 阀体内壁应力分布

(1)阀体应力分析结果

由图1看出,阀体最大应力分布在进口端流道和阀杆孔处,最大等效应力约为153MPa,阀体内壁其余部位的等效应力较小,均小于标准规定的应力。

(2)球体应力分析结果由图6得出,球体最大应力分布在流道处,最大等效应力约为109MPa,阀体内壁其余部位的等效应力较小,均小于标准规定的应力。

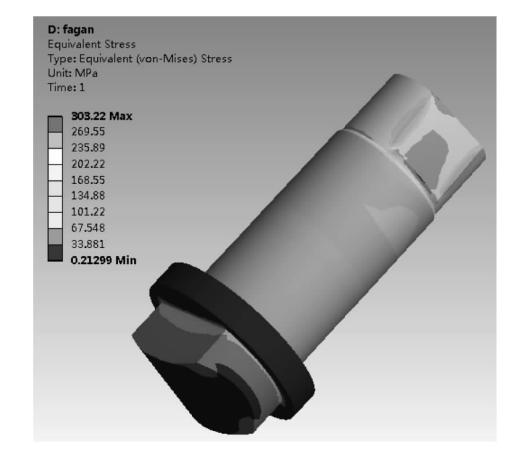

1.2 阀杆应力分析

(1)阀杆等效应力分析

通过模拟计算,得到阀杆等效应力分布云图,如图7所示。阀杆最大等效应力分布在上端,最大等效应力约为275.09MPa,其余部位的等效应力较小,均小于许用应力。

图2 阀杆应力分布图

(2)阀杆剪应力分析通过模拟计算,得到阀杆剪应力分布云图。阀杆最大剪应力为66.366MPa,小于材料的许用剪应力。

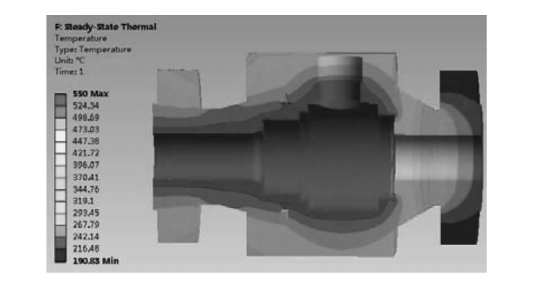

1.3 温度场分析

阀门在关闭状态下与介质接触,热交换达到平衡状态。阀体与介质接触的壁面最高温度在阀体中腔,为550℃,最低温度在出口端法兰,温度为190℃。阀门内壁温度场的分布如图3所示。

图3 阀门内壁面温度场

02 检验和试验

由于耐磨球阀安装在渣油加氢催化的关键装置上,介质工况严苛,又是替代进口产品,所以阀门出厂前应进行下列三类试验:

(1)按API598标准进行出厂压力试验;

(2)冷热交变循环试验;

(3)静压寿命试验。

2.1 出厂压力试验

按照API598标准,在室温下进行壳体液压强度试验,高压液体密封试验,低压气体密封试验,还要进行开关动作试验(空载、带载各5次),观察是否有卡阻现象,还用带数显的扭矩扳手测试开关扭矩,分别记录开、关扭矩最大值。在室温下还要用氦质谱检漏仪按照ISO15848-2标准,检测体、盖连接处和阀杆填料函处的氦泄漏数值,应该达到标准B级要求。

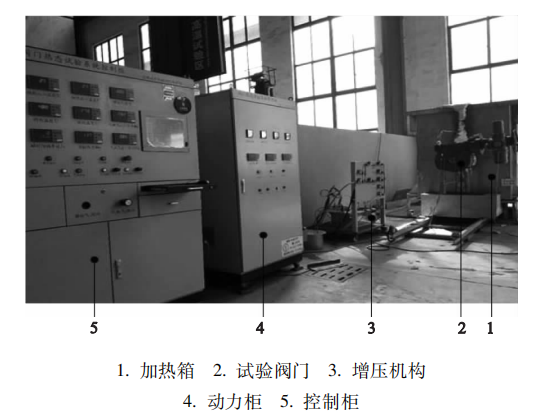

2.2 阀门冷热交变循环试验

沸腾床渣油加氢装置主要分为两部分,第一是反应部分,第二是催化剂在线加排部分。催化剂在线加排部分存在温度(150~453℃)和压力(0~19.94MPa)交变情况,所以耐磨球阀应进行冷热交变循环试验。冷态(室温)试验内容和方法与阀门出厂压力试验的内容和方法相同,热态试验比较复杂。阀门热态试验装置由阀门加热系统、压力系统和测控系统组成(图9)。阀门加热系统由电阻丝加热的高温箱和阀门推送机构组成。压力系统由气瓶组、汇流排、调压装置、增压泵、气路切换箱、高压管路等组成。测控系统由传感单元、采集控制单元、控制回路、人机界面等组成。

2.3 阀门静压寿命试验

S-zorb装置的反应过滤器用的高频球阀,开关操作为2.5万~3万次/a,所以在研制小口径 (DN≤50)阀门时,最好按JB/T 8861标准进行静压寿命试验。具有静压寿命试验设备的厂家较多,也可采用专业的检测试验系统,对产品的结构、选材、密封面硬化效果等可作出合理评判。

TAGS

球阀 高压锻钢球阀 高压三通球阀 合金钢球阀 金属硬密封球阀