1.造型制芯

因型面段铸件法兰厚、体积大、铸件壁厚(考虑加工余量后增厚),所以收缩量大,模型采用3%缩尺,砂芯采用2.5%缩尺,充分保证型面段的精度和壁厚。在型面段的砂芯上、下2端均设计芯头,其中下端芯头的高度为整个芯子总高的1/3,以保证喇叭状的砂芯安置稳定,通过对2端芯头的准确定位来保证芯子不会出现偏斜现象。

2.分型面确定

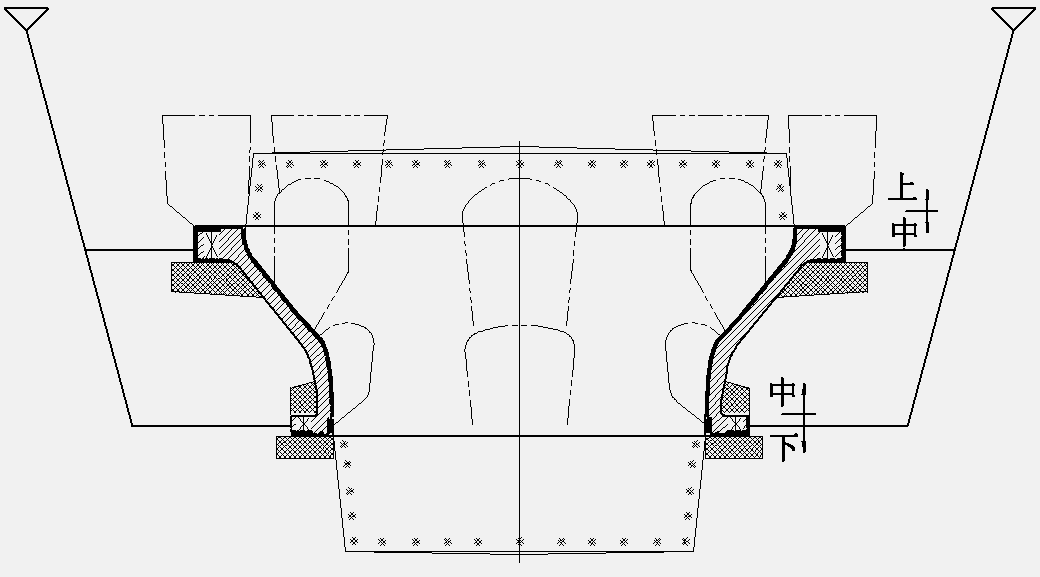

在下箱造型小法兰端面,取型面段小法兰上端面为分型面。在中箱造型大法兰及喇叭状弧面过渡段,取大法兰上端面为分型面,然后进行下箱与中箱合箱,放置上箱合箱,见下图1。

3.冒口设计

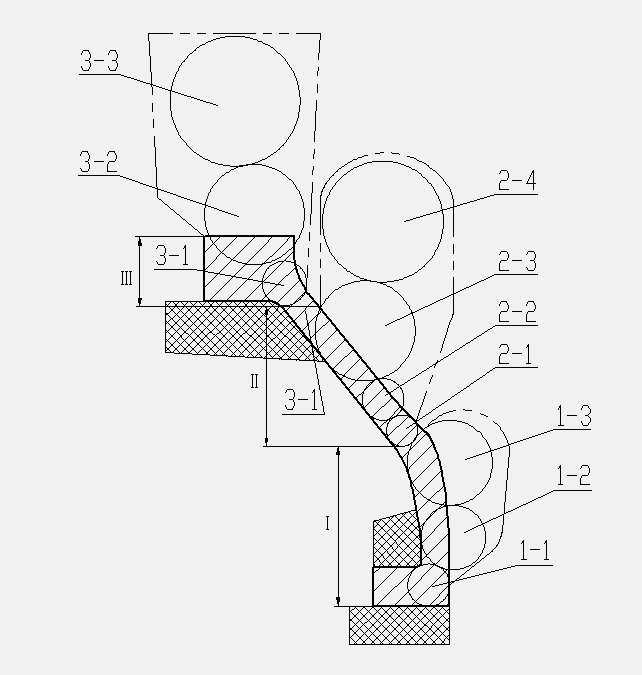

型面段的小法兰端设计第Ⅰ阶梯冒口如图2所示,以法兰根部热节圆1-1为基准,沿壁厚向上作热节圆1-2,热节圆1-2与型面壳体外轮廓线相切,同时与热节圆1-1之间有一个接触点。热节圆1-2直径为热节圆1-1的1.3倍。采用相同方法作热节圆1-3,以最大热节圆1-3的直径确定冒口上端直径。全部热节圆相连接形成冒口高度,冒口的厚度为其壁厚的2.5倍,冒口高度为2倍冒口的厚度。冒口数量为4个。第Ⅰ阶梯冒口用来补缩小法兰及小法兰与法兰颈部的部位。

型面段的喇叭状弧面过渡段设计为第Ⅱ阶梯冒口。以该部位最小热节圆2-1为基准,沿喇叭状弧面向上依次作热节圆2-2、2-3、2-4,相邻热节圆之间相接。每个热节圆与第Ⅱ阶梯喇叭状弧面过渡段外轮廓线相切,以最大热节圆2-4的直径确定冒口上端直径。全部热节圆相连接形成冒口高度,冒口的厚度为3倍的冒口壁厚,冒口高度为2.5倍冒口的厚度。冒口数量为6个。第Ⅱ阶梯冒口用来补缩喇叭状弧面过渡段的均匀壳体。从而解决和消除了喇叭状弧面过渡段出现轴线缩孔或轴线缩松的铸造质量问题。

型面段的大法兰端设计为第Ⅲ阶梯冒口。以法兰根部热节圆3-1为基准,沿大法兰外径方向作热节圆3-2、3-3,相邻热节圆之间相接,每个热节圆与该部位外轮廓线相切。以最大热节圆3-3的直径确定冒口上端直径,全部热节圆相连接形成冒口高度。冒口数量为6个。冒口的厚度为3.5倍的冒口壁厚,冒口高度为3倍的冒口厚度。第Ⅲ阶梯冒口用来补缩大法兰及法兰根部的部位。

第Ⅰ阶梯、第Ⅱ阶梯和第Ⅲ阶梯的冒口分别在相应铸件的壁厚部位错开布置,从而形成了第Ⅰ阶梯冒口、第Ⅱ阶梯冒口和第Ⅲ阶梯冒口阶梯式补缩定向顺序凝固的工艺,消除了缩松现象,并使型腔中的杂质和气体排入冒口,达到良好补缩。

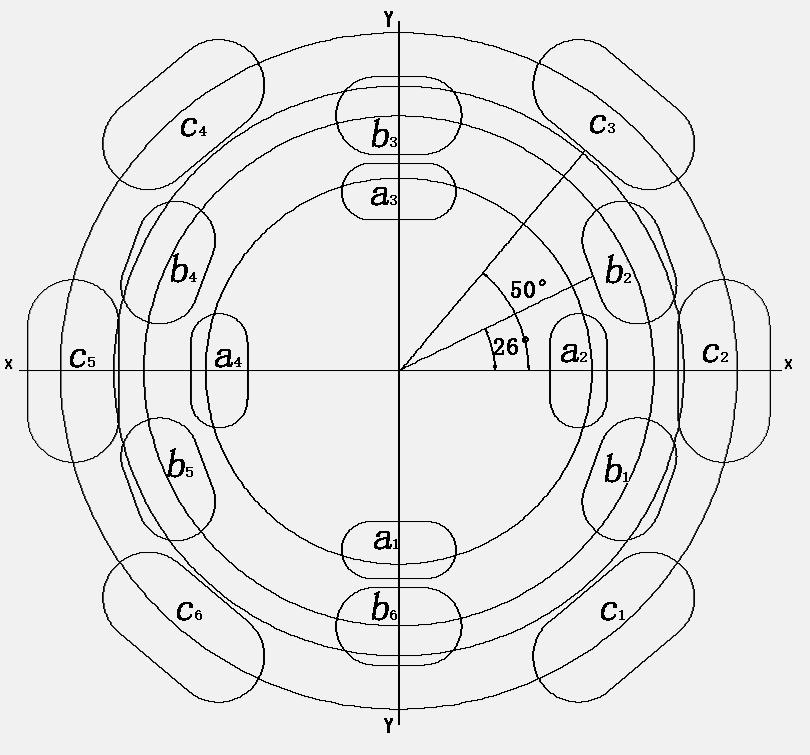

型面段的第Ⅰ阶梯、第Ⅱ阶梯和第Ⅲ阶梯冒口的布置如图3所示。第Ⅰ阶梯冒口为a1~a4的4个保温暗冒口,沿X-X和Y-Y中心线对称分布。第Ⅱ阶梯冒口为b1~b6的6个保温暗冒口,其中,b1、b2分别与X-X夹角为26°对称分布。b4、b5与b1、b2以Y-Y中心线对称分布。b3、b6在Y-Y中心线上,以X-X中心线对称分布。同时,保证第Ⅱ阶梯冒口b1~b6与第Ⅰ阶梯冒口a1~a4无接触分布。第Ⅲ阶梯冒口为c1~c6的6个保温明冒口,其中,c1、c3分别与X-X夹角为50°对称分布。c4、c6与c1、c3以Y-Y中心线对称分布。c2、c5在X-X中心线上,与Y-Y中心线对称分布。同时,保证第Ⅲ阶梯冒口c1~c6与第Ⅱ阶梯冒口b1~b6无接触分布。

型面段的第Ⅰ阶梯冒口和第Ⅱ阶梯冒口的每个冒口上设置2个排气管,保证不影响从冒口浇注金属液的排气性。

4.冷铁布置

型面段的大法兰下端面及法兰根部、小法兰上端面及法兰根部和小法兰下端面均设置外冷铁,冷铁的厚度尺寸,分别为所激冷部位铸件厚度的1.5~2.0倍。

同时,型面段第Ⅰ阶梯、第Ⅱ阶梯和第Ⅲ阶梯的每一层阶梯冒口与冒口之间,在铸型和对应的砂芯上合理布置隔砂外冷铁,外冷铁总质量为35%~40%的铸件总质量。外冷铁配合冒口实现定向顺序凝固,即冷铁处先冷却,逐渐向冒口处实现定向凝固。冷铁布置部位的铸件提前冷却,获得足够强度,有效避免铸件在凝固过程中因收缩而产生裂纹的现象。

5.浇注系统

对于公称尺寸≥DN800的大型型面段,其2侧各设计了左、右对称布置的倒“F”字形浇注系统,且下面的内浇道均从小法兰边缘按顺时针方向注入。上面的内浇道均从大法兰的边缘也是沿顺时针方向注入。浇注时,钢水先注入下法兰。当钢水浇注到大法兰时,钢水自然的改成从上面的内浇道继续注入钢水,形成阶梯式浇注。有效避免了仅采用一个浇注包从小法兰浇入金属液,造成小法兰局部过热,而上浮金属液温度下降的弊病。

当金属液浇注到明冒口(第Ⅲ阶梯冒口)1/4高度时,改为只用浇注包,按浇注系统与明冒口的距离注入金属液,提高冒口中金属液温度,实现铸件定向顺序凝固的充分补缩。当浇注满所有的明冒口30min后,用新出炉的金属液分别从收缩后的明冒口中补浇,实现冒口中钢水的温度提升,通过补浇热钢水及浇注时产生的动能,使第Ⅲ阶梯冒口的6个明冒口均得到补缩的效果。