介绍了核电站用核级大口径超长远距离闸阀在国内外发展的现状,说明了研制核级大口径超长远距离闸阀的必要性。介绍了燃料运输通道闸阀样机的技术参数,对其设计和研制重点进行了详细阐述。对燃料运输通道闸阀的结构设计进行了说明,并分别对阀体阀盖结构、闸板结构、阀杆结构进行了设计特点介绍。叙述了阀门的出厂试验及相关鉴定试验过程和试验结果。核级大口径超长远距离闸阀的研究解决了目前该类阀门普遍存在的问题,实现了核级大口径超长远距离闸阀的自主国产化及工程应用。

随着我国能源需求的持续增长,核电在我国已经进入了批量化发展与技术更新换代并举的新阶段。但是,面对巨大的核电市场需求,目前我国的核电站用核级大口径超长远距离闸阀技术水平(尤其在阀门设计、制造以及试验验证技术等方面)相比国外有较大差距。以燃料运输通道闸阀为例,目前该阀门由美国供货商供货,国内部分阀门厂家虽具备类似阀门的设计制造能力,但未曾针对性开展相关样机研制。为了打破该设备受制于人的局面,故需要开展国产化研制。

本项目研制的最终目标是实现该类阀门的国产自主化和工程应用,使我国具备三代核电机组用闸阀设计技术、制造技术和鉴定技术可持续、再创新和发展的能力。

本文通过对燃料运输通道闸阀研制实施,有助于加快掌握三代核电机组用燃料运输通道闸阀的核心技术,形成具有自主知识产权的燃料运输通道闸阀产品,满足国内核电发展的需求,同时还将打破国外垄断的局面,具备较强的国际市场竞争力。

燃料运输通道闸阀是口径为DN750的暗杆楔式闸阀,是实现燃料运输所必须使用的核3级、抗震I类阀门,其配套有抗震I类的远距离操作机构。具体参数如下:

安全等级 核3级

阀门类型 暗杆闸阀

公称尺寸 DN750

压力等级 CL150

设计压力 0.443MPa

设计温度 60℃

最大开启/关闭压差 406.8kPa

CAP1400安全分级 C

质量保证要求 QSA3

核安全分级 SC-3

抗震类别 I

规范等级 ASME BPVC-Ⅲ N

安全壳隔离 是

阀门与管道连接方式 法兰连接

工作介质 含硼水

主体材料 奥氏体不锈钢

动作寿命 600次

使用寿命 60年,除易损件

阀座泄漏率 不超过60cm3/h

驱动装置 抗震I类远距离操作装置

3 设计和研制重点

通过对燃料运输通道闸阀的研究可以全面掌握其核心技术,包括整机以及关键部件(远距离操作机构)的设计、制造技术、性能试验验证技术、阀门整机鉴定技术(包括分析和试验)等。通过对燃料运输通道闸阀的研究,可以解决其研制过程中存在的难点与重大技术问题,为燃料运输通道闸阀的创新奠定基础。

在以往项目中,该类阀门的增速机构长期泡在水中,其密封及维修困难,且阀门整机无抗震要求,阀门操作不便费时费力。针对以上问题,燃料运输通道闸阀的研究提出了研究重点及解决措施。

(1)阀门永久浸没在γ辐照累积剂量大于3×106Gy的含硼水工作介质中,水深大于13m。

针对燃料运输通道闸阀的特殊工况,阀门及其配件均采用耐腐蚀材料,防止因零部件生锈或被腐蚀,影响整个设备的正常运行。水中轴承采用不锈轴承,零部件均为金属件。

(2)结构设计应满足阀门抗震I类的要求。

燃料运输通道闸阀拟采用暗杆楔式闸阀结构,降低阀门高度,结构紧凑,同时采用加筋的方式增加阀门的强度和抗震性能。超长的远传机构拟采用刚性轴,通过支撑来承受远传机构的重量,最终实现抗震I类的要求。

(3)阀门的支撑设计。

燃料运输通道闸阀的超长远传机构拟设计成带有支撑的结构,以支撑整体远传机构的重量。支撑结构如图1所示。

图1 远传机构支撑结构图

(4)操作、维修便捷。

燃料运输通道闸阀的增速机构拟设置在水面之上,解决了增速机构长期泡在水中零件易腐蚀及密

封困难等问题。增速机构在水面之上方便维修操作。

通过调研国内压水堆核电站相似阀门的使用情况,优化了燃料运输通道闸阀闸板阀座的操作性和维修性。

(5)大口径阀门制造技术。

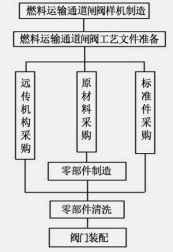

燃料运输通道闸阀需要经过原材料采购、加工制造、清洗装配等过程,流程如图2所示。

图2 燃料运输通道闸阀制造流程

(6)超长远传机构制造技术。

远传机构拟采用刚性轴设计,刚性轴之间用万向节连接,在保证强度、抗震、灵活性等要求的同时,提高远传机构的传动效率。远传机构设计有支撑机构,可以承受远传机构的所有质量。

燃料运输通道闸阀的研制,不仅解决了燃料运输通道闸阀以往存在的问题,也获得了燃料运输通道闸阀的设计、制造、检验、试验和鉴定试验等技术,该技术同样适用于华龙一号项目,同时将打破国外垄断的局面,具备较强的国际市场竞争力。

4 阀门结构设计

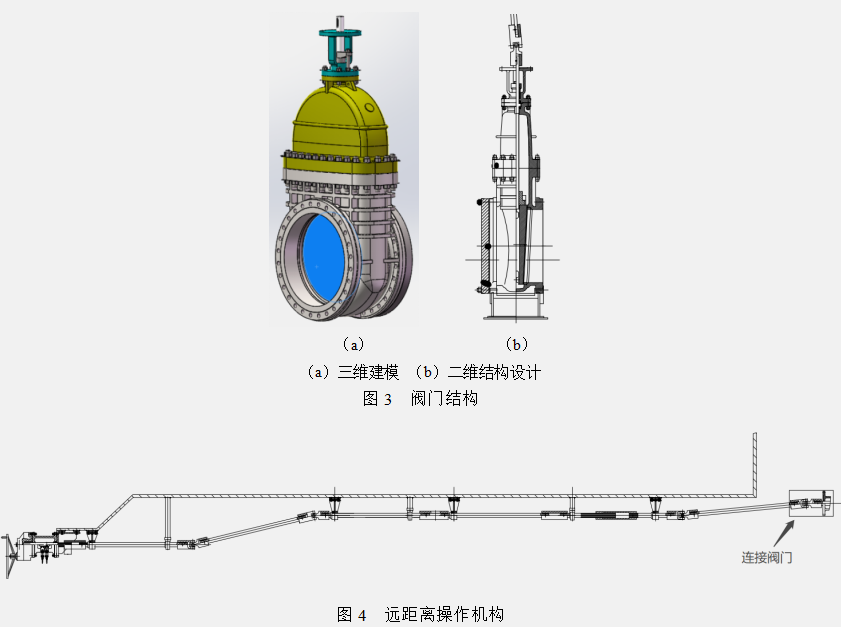

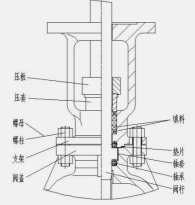

燃料运输通道闸阀的阀门结构方案如图3所示,阀门为暗杆弹性楔式闸阀。阀体和阀盖采用了整体铸造形式,体盖连接为中法兰螺栓连接结构,采用夹304L柔性石墨板密封,体盖中腔均为类椭圆形结构,体盖外部增加筋来保持体、盖的强度和刚度(用ANSYS进行分析)。阀盖与上阀盖连接为法兰螺栓连接结构,采用了缠绕式垫片+防过压的密封结构。阀杆采用填料密封,阀门端部为法兰结构,满足ASME B16.47的要求。所有紧固件均采用双耳止动垫圈可靠锁定,手动装置设置在水面上。

远距离操作机构总体结构方案如图4所示。远传机构采用了刚性轴远传机构,采用规格为φ60×1500mm的钢管,约6根。远距离操作机构上,在全开、全关位置各安装1个IE级限位开关,阀门上安装了开关位置指示。远距离操作机构在手装手轮处设计了失效断裂点(失效断裂时,手轮处扭矩为450N·m)。远距离操作机构上的手轮可以移除,需要操作时,可再次安装手轮进行操作。

阀门与远传、远传与手动装置均为键连接。阀门开启瞬间力矩为504.8N·m,阀门开启过程中力矩为100N·m,关闭瞬间力矩为978.27N·m(按最大压差406.8kPa计算)。远距离操作机构的传动效率约为80%,手动装置的传动比为6:1,传动效率为4.83(约为80.5%)。阀门开启瞬间手轮操作力≤450N,阀门开启过程中手轮操作力≤100N,关闭瞬间手轮操作力≤850N。阀门与远距离操作机构需进行联动试验,联动试验后还应对联动操作的阀门进行密封试验。阀门总行程约为790mm,手轮转圈数为174圈,满足200圈的要求。

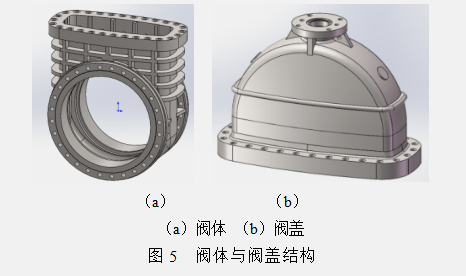

4.1 阀体、阀盖结构

阀门的阀体与阀盖采用了铸件结构,如图5所示,在保证最小壁厚的同时,阀体、阀盖上均铸有加强筋,保证阀体、阀盖的强度和刚性。受阀门结构长度559mm的限制,中腔采用类椭圆结构,中腔垫片采用夹304L柔性石墨板。阀体上的导向筋采用了分体结构,导向筋表面堆焊STL21,然后将导向筋焊接于阀体上。在质量控制方面,应严格按照无损探伤规定进行射线探伤和液体渗透探伤。

4.2 闸板结构

闸板采用了整体铸造结构,如图6所示。闸板为弹性闸板,其密封面堆焊STL6硬质合金,经加工后合金层的厚度不小于3.2mm。闸板导向槽堆焊STL21硬质合金,经加工后合金层的厚度不小于3.2mm。

图6 闸板结构

4.3 阀杆结构

阀杆结构如图7所示,阀杆密封采用低扭矩成组填料密封,密封可靠,又能减小阀门扭矩。阀杆中部设计成有凸台结构,防止阀杆上下窜动,且阀杆凸台上下设置耐腐蚀材料的推力轴承,能减小扭矩,中部设置材料为QAl9-4的轴套,既能减小扭矩又起到径向支撑作用。

图7 阀杆结构

4.4 阀门设计分析计算

对阀门进行如下分析计算,使产品性能在理论上得到验证:

(1)主要零件的强度计算。按ASME对阀体、闸板、阀杆、阀盖、阀座等主要零件分别进行强度计算和应力分析。

(2)固有频率计算。对阀门整机进行了固有频率的计算,计算得到阀门的固有频率大于规范书要求的33Hz。

(3)危险截面分析。以等效静力法按设计压力+自重+动载荷+阀门驱动力的载荷组合对阀门的危险断面进行抗震分析,各危险截面承受应力均在其许用应力范围内,满足设计要求。

(4)ANSYS分析类椭圆形中法兰和螺栓。

(5)ANSYS分析阀体、阀盖强度和变形量等。

(6)对远距离操作做抗震理论分析。

(7)进行阀门扭矩计算,根据扭矩等参数选配合适的远距离操作机构和手动装置。

5 试验

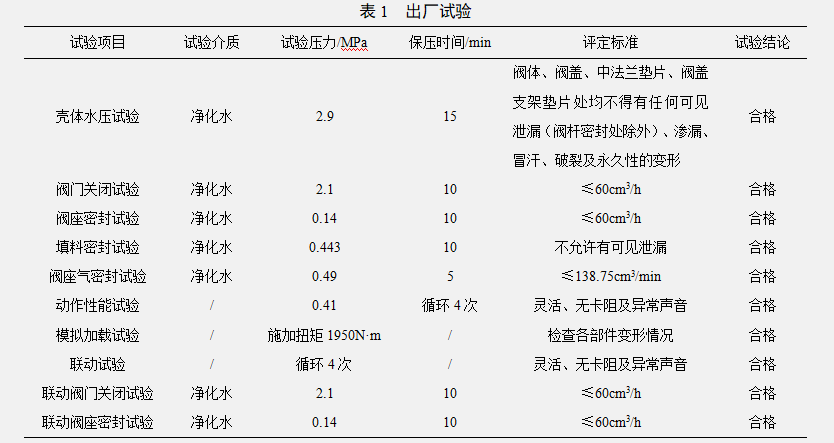

5.1 出厂试验

对阀门进行出厂试验,试验数据如表1所示。整机阀门在核电站中是竖直安装,联动试验及联动试验后的阀门密封时,整机为横躺,横躺时试验条件更苛刻,能覆盖原整机运行竖直安装的要求,联动试验阀门状态如图8所示。

图8 联动试验

5.2 鉴定试验

(1)冷态功能试验

试验目的:验证阀门在冷态下的功能性能。

试验地点:中核苏阀高温高压试验室。

试验介质:净化水。

冷态试验过程如图9所示。

图9 冷态试验

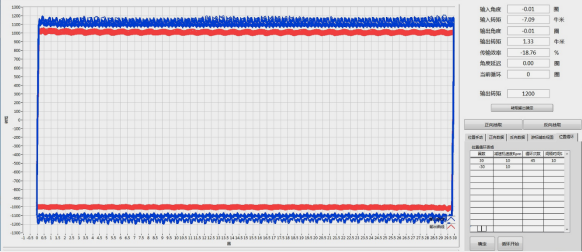

(2)动作寿命试验

试验目的:在406.8kPa/常温下进行循环操作,在阀门开关660次后,检查其功能是否能保持。

试验地点:中核苏阀高温高压试验室。

试验介质:净化水。

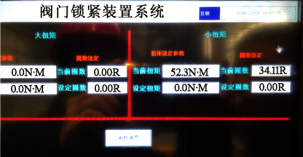

远传机构动作寿命试验记录如图10所示,阀门动作寿命试验记录如图11所示。

图10 远传机构动作寿命试验记录

图10 远传机构动作寿命试验记录

图11 阀门动作寿命试验记录

(3)动态特性探测及地震静载荷试验

试验目的:确定试验阀门装置的固有频率。验证阀门在地震载荷下的完整性及可操作性。

试验地点:中核苏阀高温高压试验室。

试验介质:净化水。

注意事项:试验时,不带浮动支承,做简易支承。远传机构抗震分析做抗震理论分析。

阀门动态特性探测及地震静载荷试验过程如图13所示。

图12 阀门动态特性探测及地震静载荷试验

6 结语

通过对燃料运输通道闸阀的研究,完成了以下任务。

(1)燃料运输通道闸阀设计制造技术研究。

根据CAP1400核电机组对燃料运输通道闸阀的要求并考虑到闸阀所在环境区域,完成了燃料运输通道闸阀总体结构的设计和材料选用;完成了抗震I类远传机构的设计;完成阀门远传机构支撑和接口等关键部位的设计制造;确定了燃料运输通道闸阀关键零部件的制造设备和制造工艺。

(2)燃料运输通道闸阀试验验证与鉴定技术研究。

确定了燃料运输通道闸阀的试验方法和程序;确定了鉴定项目和鉴定方法,并且确定了循环寿命和抗震I类的抗震试验方法和程序。

燃料运输通道闸阀研制的成果可以直接用于CAP1400燃料运输通道闸阀,也可用于后续的国产CAP1000核电机组用燃料运输通道闸阀。通过对燃料运输通道闸阀的研究,掌握了核级大口径超长远距离闸阀的核心技术,形成核级大口径超长远距离闸阀自主设计、制造和设备鉴定的能力。