根据超声速风洞试验对环状缝隙式调压阀性能参数的要求,介绍了环状缝隙式调压阀的主要装配工艺步骤,以及在装配调试过程中的精度控制。分析了环状缝隙式调压阀的两种装配方式,并从阀门口径的角度阐述了立式装配与水平装配的适用性。

1 概述

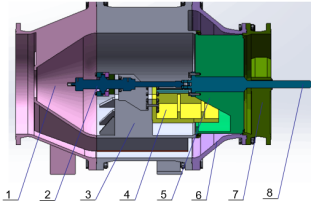

环状缝隙式调压阀(以下简称:环缝调压阀)安装于超声速风洞试验进气管路上。如图1所示,其结构主要由前壳体、中壳体﹑船型件、型面段、移动套筒、支撑段、支撑杆及伺服液压系统等部件组成,其结构复杂。因为在空气动力研究试验时风洞试验的工况环境容易产生气流紊乱,从而使管路及控制原件出现高频震动,在高速气流的长时间冲击下,环缝调压阀的零部件容易产生疲劳损伤,连接零部件的螺栓、螺母会出现松动现象。为保证环缝调压阀在风洞试验时运行稳定可靠,就要在研制设计,零部件制造、装配调试、试验检验等环节进行严格的控制。

2 主要装配工艺步骤及精度控制

2.1装配前技术准备及预装调试步骤

(1)壳体外边界强度试验

环缝调压阀的前壳体、中壳体、型面段、支撑段组装后进行壳体外边界强度试验,试验压力为工程压力的1.5倍,保压15分钟,零泄漏。

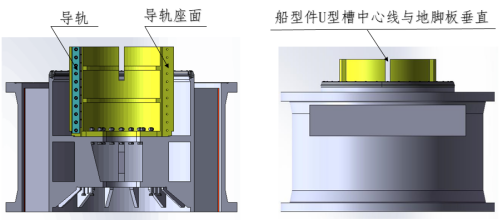

(2)船型件与导轨组装调试

检查船型件两导轨座面的平行度及导轨座面与底面的垂直度等形位公差,符合图纸要求,检验合格后,将两导轨安装于船型件两导轨座面上,再对形位公差进行复检,确保装配后移动套筒在船型件上运行平稳顺畅。

(3)导轨副与滑块加移动套筒组件的调试

滑块与移动套筒通过调整垫、弹簧垫圈、螺栓固定连接后,将调试好的导轨副组件通过滑块装入移动套筒中进行调试。装配后推动导轨副组件,检测导轨副组件相对于滑块是否运行顺畅、有无卡阻。

(4)油缸组件与中壳体的调试

将液压缸、油缸支撑件、支撑件压盖通过弹簧垫圈、螺栓组装成油缸组件,再通过自润滑轴承与油缸铰链座配连。油缸组件与中壳体配装时装入调整垫片,并通过螺栓、弹簧垫圈、螺母将两者配装后进行调试,使液压缸保持水平且与中壳体同轴后将螺栓对称旋紧,配作销轴孔。销轴孔加工后将油缸组件从中壳体上拆除,待正式装配时先用销轴定位后组装。

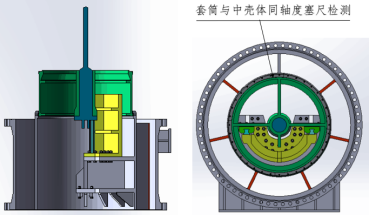

(5)中壳体与导轨副、滑块加移动套筒组件的调试

在中壳体中心位置安装工艺芯轴,将导轨副组件(船型件+导轨)装入中壳体中,用螺栓将其与中壳体连接但不拧紧,以便微调。将滑块+移动套筒组件通过导轨装入中壳体,通过工艺芯轴打表找圆后,拉动滑块+移动套筒组件上下移动时用塞尺检测中壳体与移动套筒的装配间隙,保证间隙均匀。同轴度调试达到要求后对角旋紧螺栓,配作定位销孔。

(6)中壳体组件与型面段、支撑段的调试

将型面段组装在中壳体上,以工艺芯轴为基准打表找圆,靠两法兰配合止口的侧隙来调整。塞尺检测型面段相对于套筒之间的同轴度,调试达要求后旋紧螺栓,配作定位销孔。定位销孔加工好后,再以同样的方法在型面段上组装、调试支撑段,同轴度达要求后配作定位销孔。

(7)预装调试过程中,定位销孔分别配作好后,拆卸支撑段、型面段、滑块+移动套筒组件、导轨副,正式进入装配阶段。

2.2 装配调试工艺步骤

(1)选定装配基准。

(2)如图2所示,中壳体与船型件+导轨(导轨副)组装,销轴定位后螺栓、螺母旋紧。

(3)中壳体与移动套筒组装符合工艺要求后,进行中壳体、导轨副与套筒+滑块+支撑杆的组装,如图3所示。

图3 中壳体、导轨副与移动套筒+滑块+支撑杆的组装图

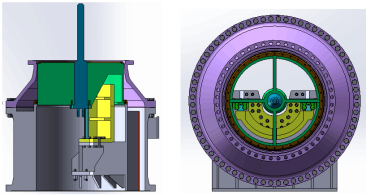

(4)中壳体组装件与型面段的组装

型面段与中壳体销轴定位,螺栓、螺母旋紧,保证在整个圆周内型面段与套筒组成的截面积相等,如图4所示。

图4 中壳体组装件与型面段的组装

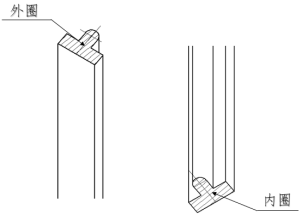

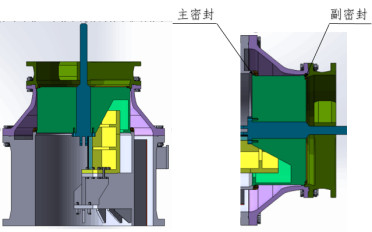

(5)成35o ,T字型主、副密封圈装配。主、副密封圈示意图,如图5所示。

装支撑段之前确定套筒上主、副密封面之间距离,保证支撑件组装后在伺服油缸的作用下调试主副密封圈同时密封且密封可靠,如图6所示。

油缸组件与中壳体大隔板面在配装前已调试完成,装配时销轴定位,螺栓、螺母紧固。

(8)安装直线位移传感器。

(9)调试主、副密封副

为了使套筒组件(移动套筒、滑块)在伺服油缸的作用下,与主、副密封圈同时密封,以移动套筒与中壳体组焊件的密封为主,移动套筒与支撑段之间的密封可通过修整支撑段或加调整垫片的方法达到同时密封。

(10)中壳体组装件与前壳体的装配

前壳体、中壳体配合法兰止口定位,O型圈密封,螺栓、螺母紧固,保证流道内外壁同轴度达要求。

3 装配工艺对比分析

由于环缝调压阀口径规格较多,装配精度要求较高,环缝调压阀的装配工艺从装配方式角度分类分为水平装配及立式装配两种,结合环缝调压阀现场实践的经验总结,对其适应性对比分析如下。

(1)装配基准不同

立式装配以中壳体与前壳体配装的一侧法兰面为基准。水平装配以中壳体两法兰水平中心线的连线为基准,保证中壳体腰线与装配地面平行。

(2)同轴度的调试基准与工序不同

立式装配中壳体与移动套筒组件、型面段、支撑段的同轴度调试应在装配前进行。先在中壳体中心部位安装一个工艺芯轴,装入套筒组件、型面段、支撑段时在工艺芯轴上固定千分表,分别打表找正中壳体与其他零部件的同轴度,并配合塞尺检测。移动套筒的行程及开启、关闭时间由环缝调压阀本身的伺服液压装置及位移传感器进行调试。

水平装配,由于口径较大,中壳体与移动套筒组件、型面段、支撑段的同轴度调试在装配时进行。在中壳体与前壳体配装的法兰一侧,安装一个传动调试装置,该传动调试装置的传动轴与中壳体中心线同轴,在电动执行器的带动下使工艺传动轴转动,对中壳体装入的其他部件分别进行同轴度的调试。该传动调试装置还可以利用电动执行器中的位移传感器模拟调压阀的液压装置系统,精准的调试移动套筒的行程,控制全开到全关的运行时间。测量不同位置下移动套筒与型面段之间形成环形区域的截面积,以及主密封副配合的均匀性。

(3)适应性分析

DN2000环缝调压阀:总重67吨、总长5.7米、总高3.2米,采用立式装配时,需要搭两层脚手架,挖地坑,装配起吊时需要配备两台1.25倍起重载荷的汽车吊,对装配区域的高度也有要求,而且必须采取安全防护措施。所以立式装配适用于DN1000以下的环缝调压阀的装配,在中壳体与移动套筒组件、型面段、支撑段组装及同轴度调试时,横向方向上不受重力的影响。

水平装配时,组装及同轴度调试在受到重力的影响下进行,需要在中壳体另一端设计专用传动调试装置来保证中壳体与移动套筒组件、型面段、支撑段之间的同轴度。DN1000以上调压阀水平装配时一般装配区域高度均可以满足要求。

4 结语

环缝调压阀的装配与调试决定了阀门的整机性能和使用寿命, 该阀门的整机性能在风洞系统中直接影响着试验数据的精确性。通过对两种环缝调压阀装配方式的对比分析,得出了立式装配与水平装配的优缺点,在制定装配工艺前可根据生产车间自身条件及环缝调压阀的参数、装配精度等综合评估后选定装配方式。从而保证环缝调压阀流道的同轴度、行程调节精度、全行程开关时间、密封泄漏量等各项参数达到空气动力研究试验风洞试验的要求。