针对金属密封球阀在高频次动作等工况下易故障位置进行结构优化,对优化前后结构进行对比。针对优化后球阀进行性能试验,得到优化后结构可有效延长球阀使用寿命,并提高产品可靠性。

高频次动作金属密封球阀广泛用于固体粉料系统管道中。由于球阀开关频繁,球体与阀座密封面及填料密封部位随着开关次数的增加,摩擦损伤的积累,导致密封部位出现拉伤、涂层脱落等现象。同时在开关过程中,球体与阀座之间摩擦系数会随着开关次数的增多而变大,导致阀门开关扭矩变大。球阀在使用过程中易产生一些问题,如弹簧腔中易沉积粉料,固体颗粒;球体与阀杆接触面间隙配合,挤压应力不均匀,局部挤压面易由弹性变形变为塑性变形;上盖和支架用螺栓连接,启闭扭矩直接作用于上盖,易导致上盖连接螺栓松动。为了保证高频次动作金属密封球阀长期稳定运行,阀门应能保证球体与阀座密封面耐磨损,开关防卡阻,填料密封可靠,上盖和支架无转动位移。为此,本文对金属硬密封球阀关键结构进行了优化改进。

2 结构分析及改进

2.1 阀座密封结构

常见金属密封球阀阀座密封结构一般由阀座、预紧弹簧、密封圈等部件组成。当使用在固体粉料等介质工况时,会出现细小粉料、颗粒或污染物在阀座运动和压力差作用下,进入阀座结构的各个空隙部位。在温差作用和长期积淀等情况下,阀座微动作用和预紧弹簧动作失常,导致阀门密封性能下降甚至失效。

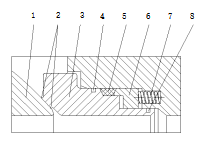

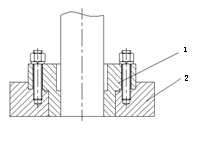

为此本文提出一种新的阀座密封结构(如图1所示),这种结构能有效防止粉尘、固体颗粒、污物的进入,减少对密封组件的损害,防止弹簧失效、阀座卡阻,提高阀座密封性能和使用寿命。主要措施是在阀座上设置前后两道防尘圈将阀座密封圈、弹簧、弹簧支撑圈包裹在里面。并增加刮刀结构设计,在开关过程中对球体密封面进行刮擦作用,防止粉尘、固体颗粒、污物的进入,减少对密封组件的损害,防止弹簧腔内介质的沉积导致弹簧失效。

为了延长阀门使用寿命,球体与阀座密封面须选用耐磨、耐腐蚀、硬度高、摩擦系数低并且不会发生咬伤的配对材料。

球阀密封副的性能主要取决于球体的圆度和球体与阀座密封面的粗糙度。球体的圆度影响球体与阀座的吻合度。如果密封性好,则增加流体沿密封而运动的阻力。因而提高密封性能, 应最大限度提高球体的圆度,保证圆度应控制在0.02mm以内。粗糙度对密封的性能影响较大,当粗糙度高而比压小时,渗漏量增加。而当比压大时,粗糙度对渗漏量的影响显著减小。这是因为密封面上的微观锯齿状尖峰被压平,密封面表面粗糙度建议Ra≤0.1μm。球体与阀座密封面宜选用宽面密封,避免采用窄面线密封。窄面密封圈在介质压力差和频繁启闭过程中,密封面承受比压过大,密封面易变形,导致密封泄漏。

弹簧装入阀门后,留有2~3mm弹性空间,防止阀门在介质温度变化下,没有位移空间,扭矩过大而抱死。阀座密封圈采用双锥面柔性石墨圈,密封圈与阀座接触面采用锥形面,与之配合的角度存在3-5度角度差,利用角度差可以降低初始密封预紧力,进一步降低了阀门开关扭矩。

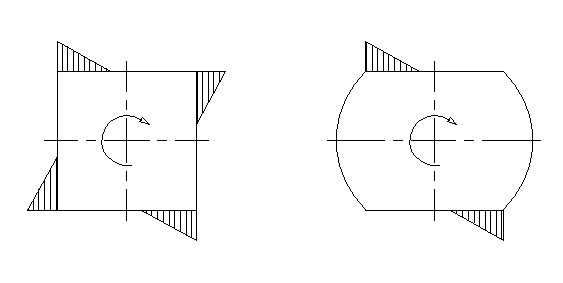

阀杆与球体的连接在很大程度上影响球阀的工作性能,常用的结构有扁方和正方形连接,阀杆头部的比压分布如图2所示。扁方只有两个面承受扭转和挤压应力,正方形有四个面承受扭转和挤压应力,可以承受更大的扭矩。高频次金属密封球阀,开关快,冲击大,对阀杆与球体的连接要求更高,宜选用正方形连接。金属密封球阀使用过一段时间后,阀杆与球体的扁方接触面,会产生一定磨损,磨损量会随着开关次数的增多而变大,造成塑性变形。为此本文提出一种新的连接结构,能有效防止阀杆与球阀连接扁方的磨损变形。主要措施是在阀杆和球体连接扁方面,堆焊一层硬面,使其耐磨损与挤压。

图2 阀杆头部的比压分布

2.3 轴承结构

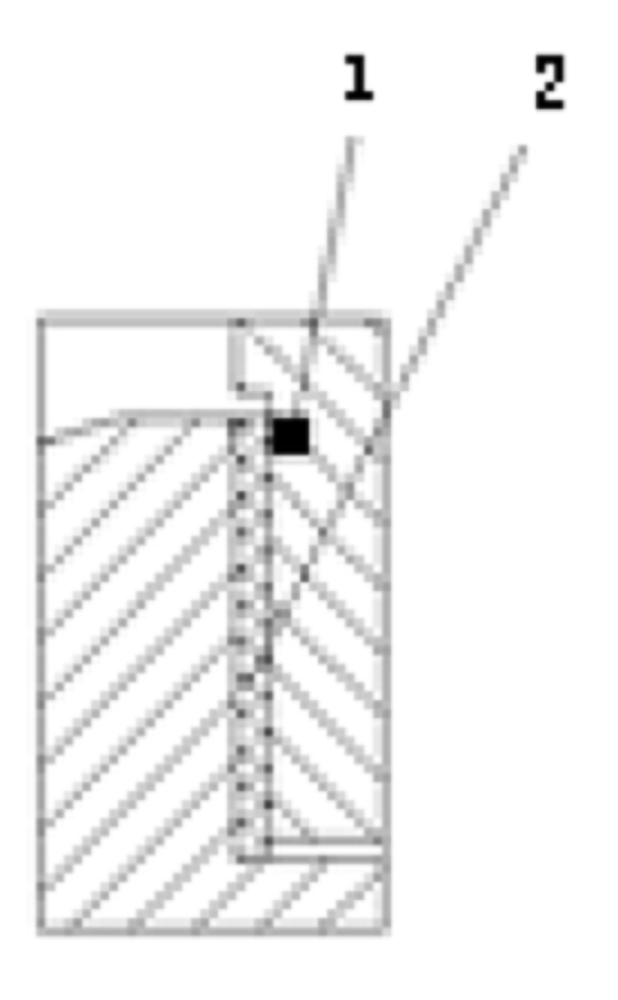

金属密封球阀由于介质中含有粉尘、固体颗粒,一旦进入轴承中,会划伤、磨损轴承,造成阀门开关卡阻现象。为此本文提出一种新的轴承结构,如图3所示,能有效防止轴承卡阻现象。主要措施是在轴承边缘设置一道防尘圈,阻止粉尘、固体颗粒进入轴承内部。由于高频次动作金属密封球阀开关较快,加快了轴承磨损速度,当轴承磨损到一定程度时,会咬伤配合面,扭矩变大,造成开关卡阻。因此在轴承内外接触面喷涂一层硬面,可以有效减少轴承接触面的磨损,提高轴承的使用寿命。

2.4 填料密封结构

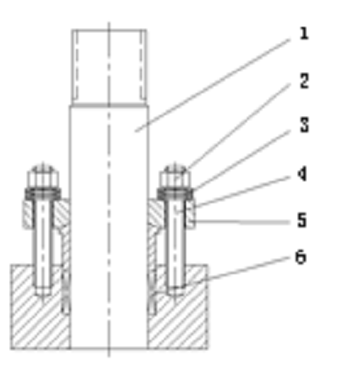

高频次动作金属密封球阀开关频繁,填料与阀杆接触面磨损较快,当填料磨损后,压紧力松驰,需要拧紧填料压盖螺母,使填料重新压紧,才能保证密封。为此本文提出一种新的填料密封结构,如图4所示。采用蝶形弹簧进行动态加载,实现对填料磨损时的动态补偿。能有效防止填料压盖螺柱压紧力松驰,提高填料密封性能和使用寿命。主要措施是采用负载式螺柱设计,螺柱下面加入一组蝶簧,提供一定的预紧力,压紧填料,避免了需要经常去现场操作阀门拧紧填料压盖螺母的问题。由于阀杆在开关过程中,始终与填料摩擦运动,加快了阀杆磨损速度,因此在阀杆外径表面与填料接触段堆焊一层硬面,可以增加阀杆的表面硬度,防止阀杆表面被划伤,保证良好的表面粗糙度,提高填料的使用寿命。

2.5 上盖结构

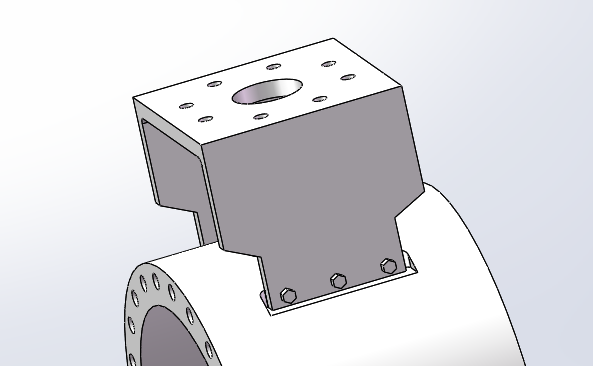

传统的上盖与支架螺栓连接,阀门开关扭矩直接作用于上盖,阀门开关扭矩通过支架传递到上盖的螺栓,造成螺栓易松动。为此本文提出一种新的上盖结构,如图5所示,能有效防止上盖螺栓松动。主要措施为把上盖与连接盘的连接分离出来,把上盖直接固定在阀体上,让上盖只承受介质压力,不承受开关扭矩,有效的防止了上盖螺栓发生松动 。

2.6 支架结构

传统的支架与连接盘用一组螺栓圆周均布,靠螺栓的拧紧力来防止支架转动,缺点是需要一组大直径螺栓,并且螺栓有松动风险。为适应高频次动作金属密封球阀工况,本文提出一种新的支架结构,如图6所示,能有效防止支架转动。主要措施是把支架置于阀体上,支架两侧平面和阀体平面紧密贴合,螺栓固定支架于阀体上,阀门开关过程中的扭矩通过支架转移到阀体上,螺栓不承受主要的扭转应力,有效降低螺栓松动的风险。

由于高频次动作金属密封球阀开关动作频率高、速度快、次数多,同时会配置较大输出力矩的气动执行机构以满足阀门长时间使用后启闭力矩增大的需求。因此球阀阀杆材质需要有较好的机械性能,既能保证球阀正常启闭,又要有良好的疲劳强度,通常选择17-4PH马氏体沉淀硬化型不锈钢。阀杆的结构设计需要加大阀杆直径以提高其扭矩承载能力,同时还需要设计防尘结构,避免粉尘、固体颗粒在阀杆和轴承之间的缝隙堆积,并控制阀杆和阀盖的最小间隙,避免阀杆与阀盖表面拉伤。

3 性能试验

为验证改进后的结构设计可靠性,使高频次动作金属密封球阀的动作性能、密封性能等指标达到要求,实际生产出样机口径DN150,压力PN40高频次动作金属密封球阀,连接气动执行机构进行了各项性能检测。

3.1 动作性能试验

动作性能试验是检测金属密封球阀开关防卡阻性能和支架性能是否达到设计要求的试验。气动执行机构在气源压力为0.4MPa条件下进行了整机1000次启闭动作性能试验。在试验过程中,明显可见金属密封球阀的阀杆和球体启闭动作流畅,无卡阻。支架与阀体连接牢固,无转动位移。

3.2 密封性能试验

密封性能试验是检测金属密封球阀是否符合设计要求和是否达到国家所规定的质量标准。根据标准GB/T26480-2011《阀门的检验和试验》,金属密封球阀密封性能试验分为壳体试验、低压密封试验、高压密封试验。按样机口径DN150,压力PN40,壳体试验压力为6MPa,要求保持试验压力时间为60秒。低压密封试验压力为0.4~0.7MPa,要求保持试验压力时间为60秒。高压密封试验压力为4.4MPa,要求保持试验压力时间为60秒。

在每小时开关20次的情况下,连续开关1000次后,使用氮气对金属密封球阀进行密封性能试验,结果壳体和低压密封试验均无可见泄漏,高压密封试验泄漏量为每分钟5个气泡,远远小于标准规定的24个气泡,试验结果符合标准GB/T26480-2011《阀门的检验和试验》要求。

3.3 拆检

密封性能试验结束后对金属密封球阀进行了拆检,阀杆外圆表面、球体与阀座密封面均无明显磨损和擦伤。阀杆与球体的连接处无塑性变形。

4 结语

通过对口径DN150,压力PN40高频次动作金属密封球阀优化后结构进行性能试验,在每小时开关20次的情况下,连续开关1000次,阀门依然可以保持良好的密封性能和可操作性能,优化结构后提高了产品市场竞争力。

TAGS