当前终端市场的需求越来越旺盛,低泄漏密封系统更应该继续确保良好的运行顺畅性和能源效率。施加给阀杆填料的摩擦荷载,对上述方面因素都有负面影响。对阀门和填料生产商而言,难点在于如何准确预判填料在特定阀门中的性能走势,并加以改良。

为了同时满足低泄漏和高能效的要求,首先要有一套全局设计方法,尽可能地优化密封系统性能和摩擦力之间的关系。但目前在欧洲,既没有关于填料设计的标准计算方法,也没有全局特性(机械性能、摩擦力、密封性能与填料荷载)分析方法。En1591-1和EN13555列举的栓接法兰接头及相关密封垫的情况,大致也是如此。鉴于此等现状,Cetim(法国机械行业技术中心)、欧洲密封协会(ESA)和流体密封协会(FSA)合作,着手开发了一套计算填料初始紧固作用力的方法,以便确保摩擦力和密封性能达到特定性能指标。

数学模型和相关计算工具

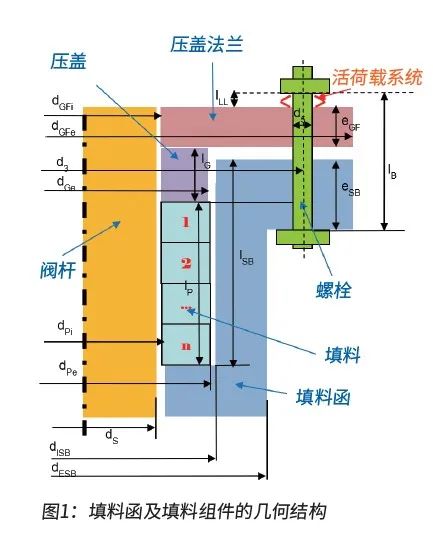

采用了简化的非对称填料函填料二维构型,如图1所示。但对于压盖法兰机械性能完好性检测而言,采用的是双螺栓非轴对称构型。

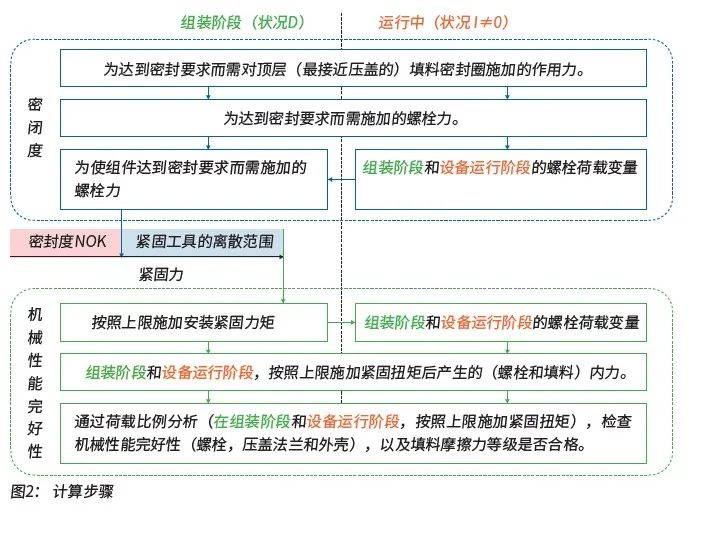

图2是全局计算步骤。可通过专门开发的“.xls”表格文件进行具体计算。计算主要包括两个主要步骤。

1. 计算需要多大的螺栓初始荷载,才能确保所有状况下(组装和运行时)都达到规定的密闭标准。确定紧密度计算值的离散极差。

2. 检查螺栓和压盖法兰的机械性能完好性,并检查密闭参数达到最高值的情况下,对应的初始螺栓紧固扭矩产生的填料摩擦力。压盖变形(弯曲)的因素予以忽视,并且假定螺栓承受的轴向荷载,被全部传递给接触到压盖的第一层密封圈。假定压盖会发生一定的理论轴向位移,且不考虑任何偏差因素。力学模型考虑到了填料及加荷系统的变形和刚度。不考虑压盖、填料函或螺栓的变形。

计算螺栓荷载在组装阶段和运行状态下的差值时,考虑到了填料组件的不均匀轴向热膨胀系数,以及填料密封圈的蠕变/松弛特性。计算模型可以考虑采用活荷载系统。

填料的特性

计算模型可以采纳以下各种填料材质特性:

·针对密封性能:处于紧固阶段和设备运行中,为达到密闭等级L而需要施加在填料顶端表面的初始轴向接触压力,即QA(L)和Qsmin(L),针对机械性能:

· 松弛(蠕变)系数

· 轴向至径向荷载传递系数

· 阀杆/填料之间,以及外壳/填料界面处的静摩擦系数阀杆/填料界面处的动摩擦系数(阀杆做线性运动或旋转)

•填料密封圈的轴向热膨胀

•填料密封圈的荷载/厚度曲线

•填料密封圈卸载时的弹性模量

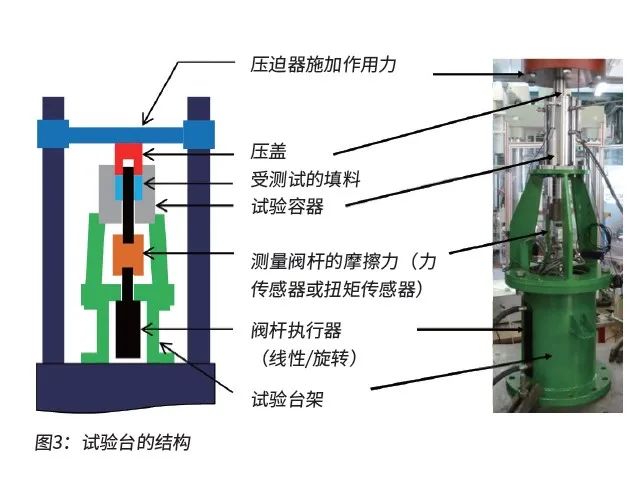

为了确定材质的各项参数,特意开发了专用的试验设施和特定试验规程。如图3,试验台包括了以下设备:

•阀杆执行器(旋转或线性)

•安装在阀杆上的摩擦力测量系统(针对线性运动的作用力传感器,或针对旋转运动的扭矩传感器)

•压迫装置,可以通过压盖给填料施加特定的作用力

•试验中容纳填料的容器。试验需要两个容器,可以依次安装到试验台架上。容器的尺寸、间隙公差和表面光洁度,均遵循‘API 622-工艺阀门填料的逸散泄漏型式试验’标准:

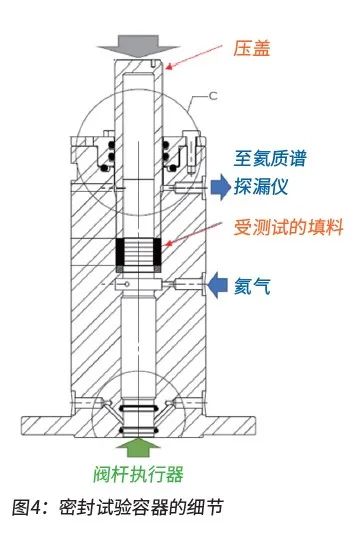

· 密封试验容器:用于测定初始/残余填料荷载与泄漏率的相互关系。(图4)

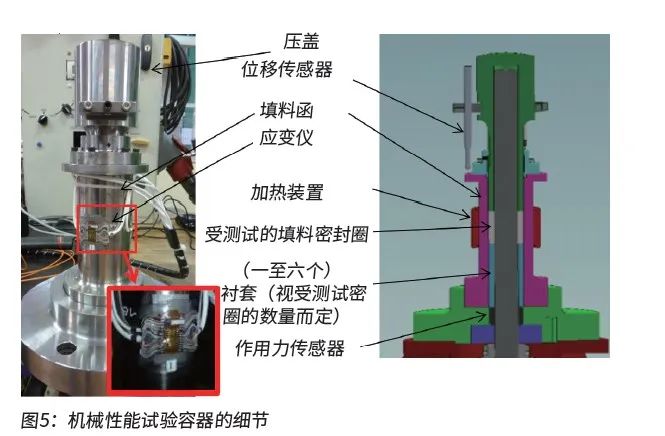

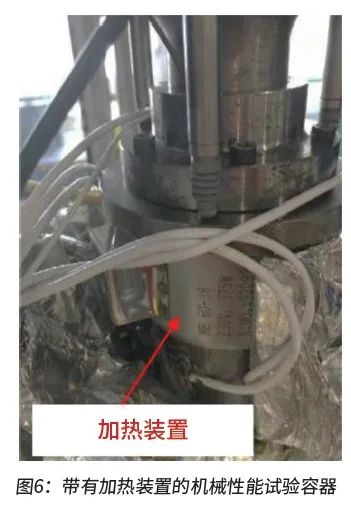

· 机械试验容器:用于测定填料的机械性能参数(图5)。该容器最高能在150℃进行试验,采用图6所示的加热装置。

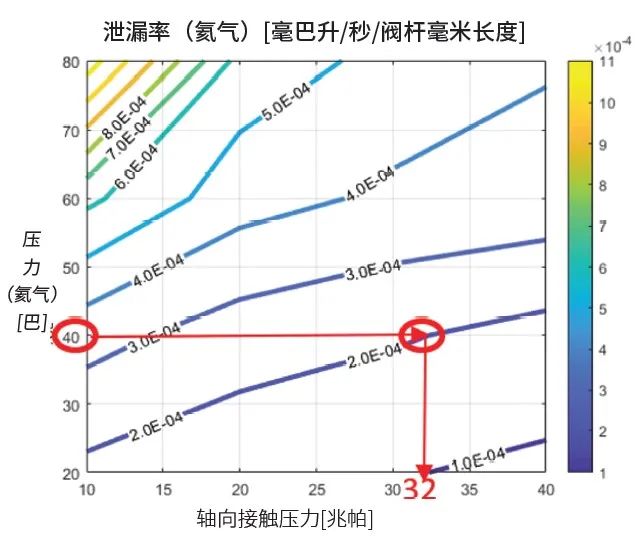

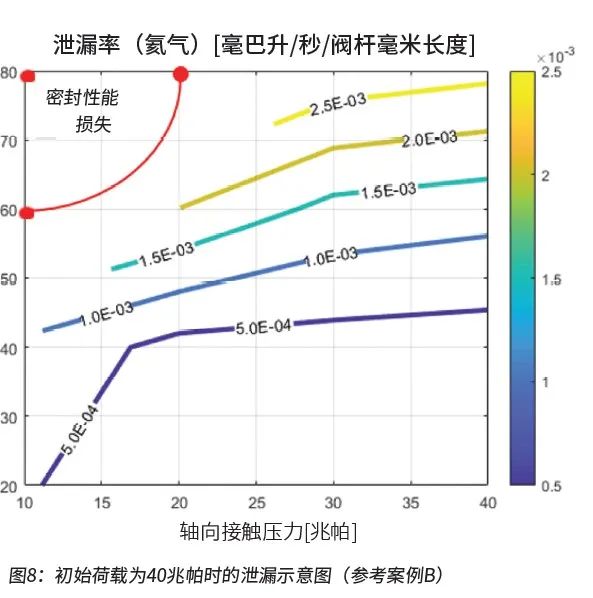

图7和图8分别是两种类型石墨填料(包含四个密封圈和两个防挤出圈)的密封试验结果。以图7为例:已知泄漏率的规定值是2E-04[毫巴升/秒/毫米(mbar.l/s/mm)],流体工作压力是40巴,即可根据图7中的曲线图,查出需要达到的残余轴向压力是32巴。

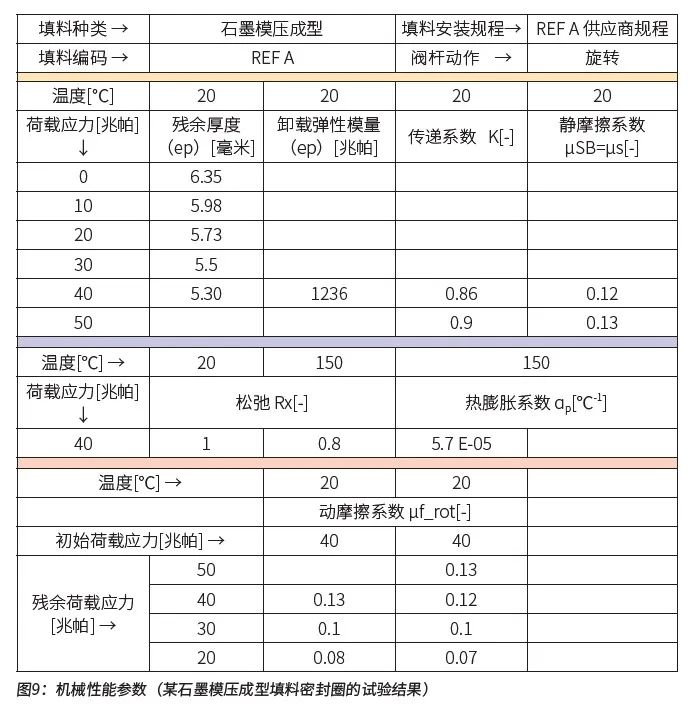

泄漏情况也可以像EN 13555试验报告那样,采用表格的形式呈现。除了泄漏以外,还有机械性能参数的试验,见图9的典型案例。

小结

针对填料组件的泄漏率和机械性能参数,目前已经研制并测试了专用的试验装置。同时还确定了根据填料组件的情况,计算压盖所需荷载的方法。下一步(正在进行中)就是用两台阀门进行试验,结合有限元分析,验证上述方法的准确性。

作者简介

Hubert是Cetim(法国机械行业技术中心)的机械工程师兼密封技术高级专家。他也是欧洲密封协会(ESA)填料分会的会员。