1 概述

随着现代工业自动化程度的不断发展,蒸汽参数愈来愈高,如何满足高参数蒸汽减压已成为研究者的关注重点。减压阀作为流体控制设备在石油、化工、电力、军事等行业领域发挥着不可替代的作用。减压阀依据控制单元反馈的信号,通过电动、液动、气动、电-液联动等执行机构调节阀门的开度,改变其节流面积,从而实现对压力、温度、流量等工艺参数的控制,满足用户的不同需要。设计阀门时应考虑到,蒸汽控制阀在使用过程中,大开度时压差小,随着开度的减小,压差愈来愈大;对于高温、高压工况,中腔密封要求较高;套筒与阀瓣间隙应设计合理。

2 结构特性

2.1 低参数减压阀

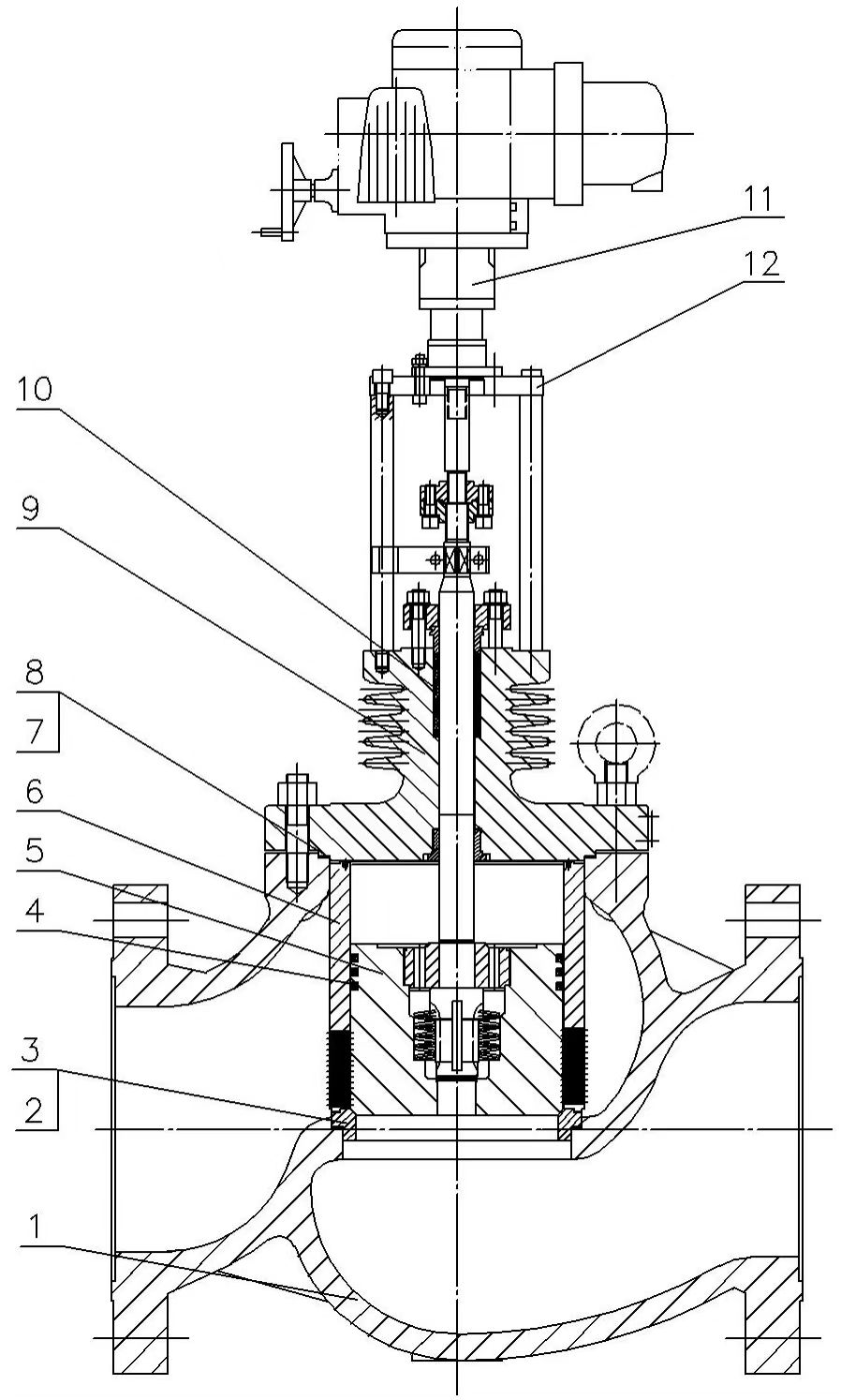

对于低参数减压阀(一般指蒸汽工作压力≤5.4MPa,工作温度≤510℃),其蒸汽压力不高,减压幅度小,所以一般采用如图1所示的减压结构型式。低参数减压阀由阀体、阀座、密封垫、导向环、阀瓣组合件、套筒、阀盖密封垫、套筒密封垫、阀盖、阀杆、执行机构和支架组成。阀体采用合金钢铸件,平进平出结构,由于采用铸造式阀体,阀体内部设计成从进口到阀门出口的S形流道。介质从阀门进口流入,流经阀门组合式套筒上的节流口,从阀瓣节流口流出。阀门节流部分与阀盖采用法兰式密封结构。

2.2 高参数减压阀

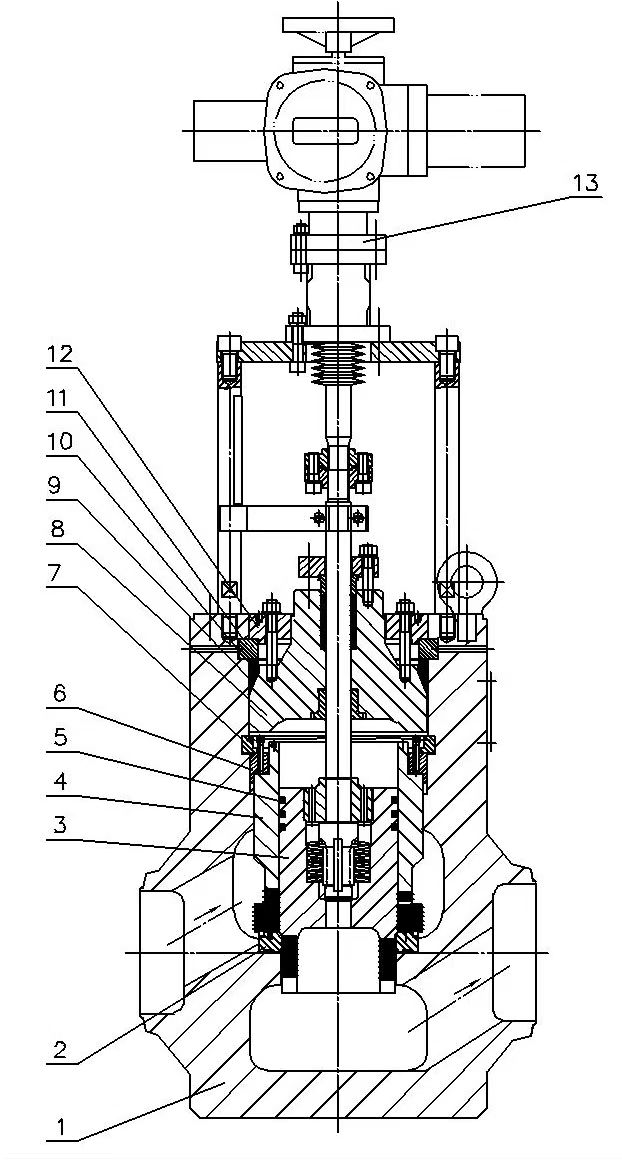

本文所指的高参数为蒸汽工作压力≥9.81MPa,蒸汽工作温度≥540℃。高参数减压阀结构如图2所示,阀门由阀体、阀座、阀瓣、套筒、导向环、下定位环、下四开环、自密封阀盖、自密封圈、垫环、上四开环、支撑板和执行机构等组成。阀体采用合金钢整体锻件,呈平进平出结构,在阀体内部形成从进口到阀门出口的内部通道。

为了实现多次可调减压,结合蒸汽流动特性和减压机理,对高参数减压结构进行了结构优化与改进设计。介质从阀门进口流入,流经阀门组合式套筒上的节流口,从阀瓣节流口流出。节流减压过程主要利用流道的多次折弯,将大量的动能损耗在节流套筒之间,强行限制过高的介质流速和动力,从而降低动能。阀门节流部分结构与阀盖自密封结构相对独立互不干扰,确保了密封与行程互不影响。

高参数减压阀在使用过程中,大开度时压差小,随着开度减小,压差会愈来愈大。本文所设计的组合式套筒在大开度时,流体经过的套筒级数少,此时对应压差也小,随着开度减小,流体经过的套筒随之增多,可以很好地满足大开度压差小,小开度压差大的要求。

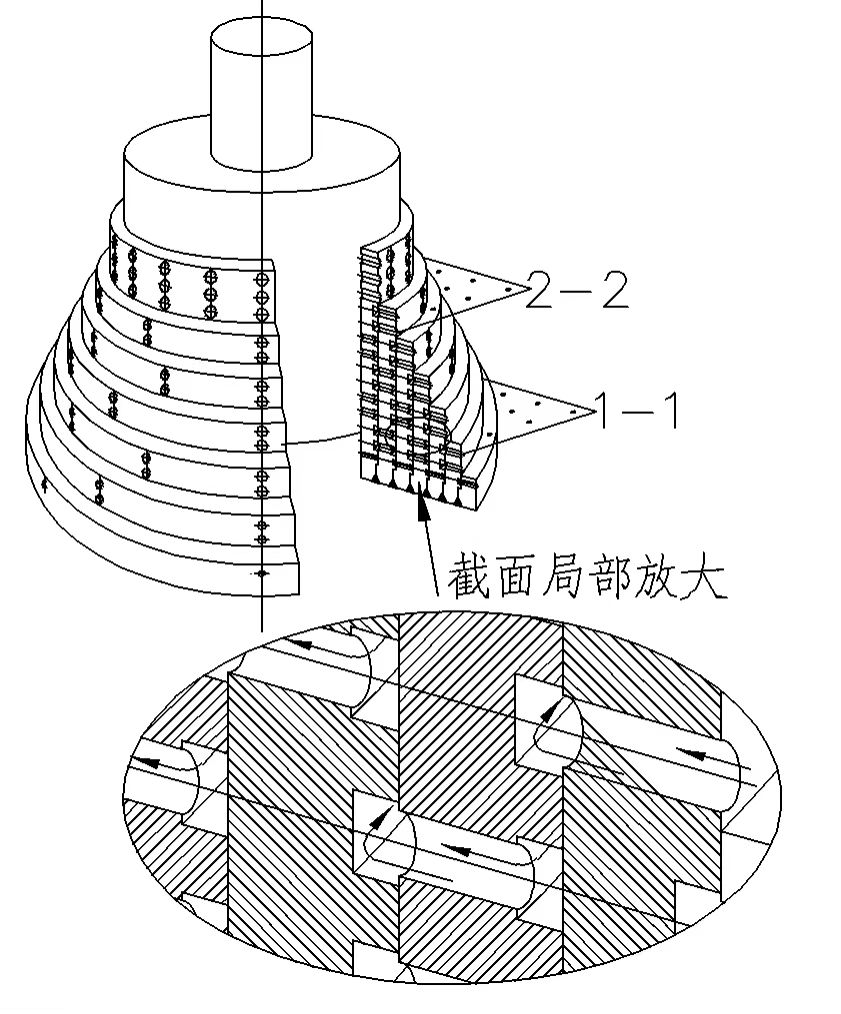

阀门的组合式节流结构如图3所示,采用高精密度配合解决多级笼罩的层面隔离,各个层面之间形成了不同折弯的节流通道,可以增大流阻,有助于消耗动能。通过轴向阀瓣升降、径向多级折弯流道,实现减压过程的平稳可调。

图3 组合式节流结构

阀门采用带主副阀瓣结构的组合式阀瓣结构,可以实现减压阀关闭时的自紧式密封,同时减小了阀门启闭时执行机构推动主阀瓣的力。在减压阀打开过程中,副阀瓣先开启,介质通过副阀瓣顶部的平衡孔进入主阀瓣组合件的上腔内,平衡了阀瓣组合件的蒸汽压力,降低了主阀瓣后续开启所需的力。当阀门关闭时,主阀瓣先行关闭,副阀瓣在阀瓣组合件上腔内蒸汽的作用下向下压紧,从而实现自紧式密封。另外与普通副阀瓣不同,采用了碟簧组合结构的主副阀瓣组合结构,碟簧组合安装在副阀瓣和主阀瓣的中间部位,利用碟簧的预紧力消除了阀门的空行程,又可以避免阀门死区,阀门的控制精度可达±0.1%,与普通副阀瓣结构的阀门相比至少可降低30%的推力。

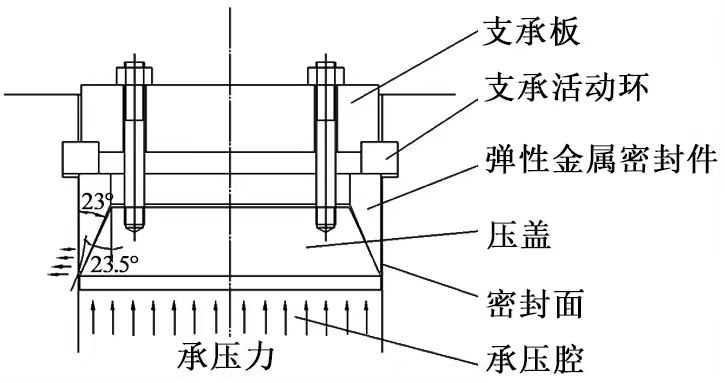

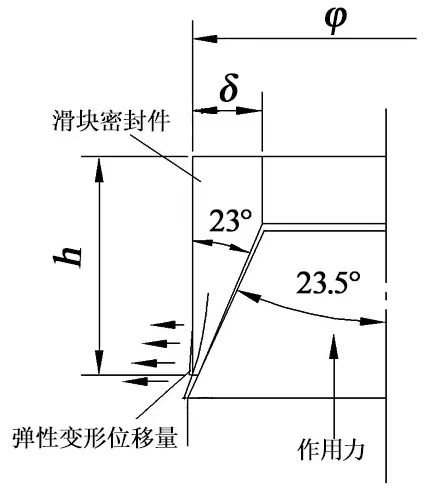

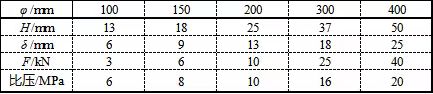

4 电站减压阀中腔密封结构

在高温高压或更严苛的工况下,中腔密封是研究的重点。通常切断类阀门如闸阀、截止阀,多采用耐高温的非金属材料或金属与非金属组合的自紧密封件结构,但随着压力变化,阀盖位置也会有所改变。行程变化对于切断类阀门来说,影响较小,但对于调节类阀门来说却是大问题。因此,设计了一种通过自紧密封垫圈与垫环实现中法兰密封的结构,该密封圈采用弹性金属密封件。对新型中法兰自紧密封结构进行静力分析,优化其结构尺寸,保证在高温下密封可靠。通过大量密封件试验,采用斜度为23°的滑块制成自紧密封件,在一定的轴向作用力下滑块出现了弹性变形,如图4、图5所示。该密封结构就是利用了微小弹性变形的位移量,产生宝贵的密封比压,从而实现密封。通过试验得出的自紧密封圈的密封性能如表1所示。

图4 自密封结构

图5 弹性金属密封件

表1 自紧密封圈密封性能