1 概述

在冶金、石化、煤化工、医疗、航空航天工业系统管道中,经常需要使用氧气。由于氧气是一种助燃性气体,一旦与可燃性物质发生反应,就能发出火焰或光,产生燃爆事故。因此,氧气是一种非常危险的介质,为避免氧气管道用球阀产生燃爆事故,针对球阀的材料选用、结构设计、禁油脱脂处理、检验与试验等方面都有着严格的要求,以保证氧气管道的安全运行。

2 材料选用

亚州工业气体协会标准AIGA 021/05,介绍了氧气管道系统金属材料和非金属材料的选用规则。AIGA 021/05规定的豁免材料,涵盖了黄铜合金、钴合金、铜合金、铜镍合金、铸造和锻造奥氏体不锈钢、镍基合金,锡青铜。AIGA 021/05相比JB/T12955标准更加详细,可作为氧气管道用球阀材料选用准则。

2.1 主体材料

氧气管道用球阀主体材料的选用,应重点考虑工作压力、工作温度、材料的阻燃性能、氧气纯度和流速。首选不氧化、不锈蚀,含碳量低的材料(高压氧会与钢中的碳摩擦产生热量,在纯氧环境中极易发生燃烧)。

镍基合金通常含有50%以上的镍,镍和铜都是阻燃性比较好的材料,当镍和铜组合在一起时,组合含量越高,合金的阻燃性越强。因此Monel 400、Monel K500在含镍量63%的基础上,又含有30%左右的铜,比Inconel 600、Inconel 625阻燃性更好。采用青铜合金材料应注意最大铝含量为2.5%。

用于低压氧气管道球阀的主体材料常用奥氏体不锈钢和铜合金;奥氏体不锈钢材料一般采用304、316、304L、316L 系列,铜合金材料一般采用16-4硅黄铜,铸件牌号GB/T12225 ZCuZn16Si4。用于高压氧气管道球阀的主体材料常用Inconel 600、Inconel 625、Monel 400、Monel K500等。

球阀的压力-流速限制是为了防止和减少氧气的湍流撞击,以及防止管道内有颗料杂质的撞击。应根据阀内流速,充分考虑摩擦、静电及非金属引燃、可能的污染物(碳素钢表面锈蚀)等因素,严格控制材质选择。

球阀体内的流速应不高于氧气管道流速的限制,不同材料管道的氧气流速限制按表1的规定。当球阀流道内的流速超过表1规定的范围时,主体材料应选用相应工作压力下的豁免材料,豁免材料的豁免压力及厚度要求可参考AIGA 021/05 附录D的规定。

豁免压力是指在有微粒冲击可能发生的富氧中,某种合金材料不用考虑氧气流速限制的最大压力值。

豁免材料是指在确定的压力限制、材料厚度和氧气纯度的情况下,可不受氧气流速限制的工程合金材料。

表1 碳钢与奥氏体不锈钢材料管道

2.2 密封垫片

密封垫片应根据氧气工作压力选用,工作压力不大于3MPa时,可以根据温度要求选用PTFE、无脂石墨复合垫片;工作压力大于3MPa时,应选用不锈钢缠绕垫片或非铁基合金垫片。

2.3 填料

填料应根据氧气工作压力及可能存在的绝热压缩选用PTFE或无脂柔性石墨,或非铁基合金丝与无脂柔性石墨的组合。高压氧气工况建议采用组合填料,填料第一层和顶层采用非铁基合金丝+无脂编织石墨,中间层采用非铁基合金丝+无脂柔性石墨。

2.4 O型圈

O型圈属于弹性体材料,适用于氧气工况的常用Kalrez、Viton、Fluorel,设计压力大于10MPa以上必须使用防爆型。

2.5 密封副

软密封球阀阀座密封圈,可采用氧气兼容性比较好的材料,常用PTFE、FEP、PCTFE;用于高压氧气工况密封副必须采用金属对金属密封,为防止球体与阀座密封面咬伤,两个密封面之间要有硬度差,一般球体密封面硬度要高于阀座密封面硬度,并且两个密封面材料之间宜有不小于50HBW左右的硬度差。

根据JB/T12955标准要求,金属密封面可以选择堆焊钴基或镍基合金,堆焊层在加工后的厚度应不小于2mm。钴基合金和镍基合金的阻燃性能差不多。

密封面粗糙度对密封的性能影响较大。软密封球阀的球体密封面粗糙度建议Ra≤0.4μm,硬密封球阀的球体和阀座密封面粗糙度建议Ra≤0.1μm。

2.6 润滑脂

润滑脂应采用耐高温、耐低温、不易燃烧的氟化脂润滑剂。如果采用卤化三氟氯乙烯(CTFE)液体润滑脂,应限制用于干燥气体用途中,因为它们允许水份渗透到油膜中从而引起严重腐蚀。

3 结构设计

氧气管道用球阀内部通道和过流部件应光滑、无锐边、无毛刺,零件的边缘应倒圆角处理,并尽量减少凹陷和凸起,防止氧气撞击燃烧。

3.1避免绝热压缩

由于球阀是依靠球体绕阀杆的轴线旋转90度,达到启闭状态,在启闭过程中,球体和阀座始终贴合在一起摩擦,如果快速开关,就会引起绝热压缩,产生事故。为了避免绝热压缩的情况发生,本文提出三个解决方案:

1.球阀操作装置不允许使用快速启闭形式,应配备蜗轮减速装置以确保其缓慢打开,避免氧气流速的突然变化产生绝热压缩的问题;

2.在球体上增加一个压力平衡孔,使得阀体内部通道与中腔相贯通,从而使通道与中腔内部压力保持平衡,保证球阀启闭过程中避免流速过快,温升过高,形成绝热压缩;

3.配备旁通阀,开启主阀时先开启旁通阀,平衡上游、阀门中腔、下游管道压力,当主阀开启时,上游和下游管道压力一致,避免了绝热压缩的发生。

3.2 结构

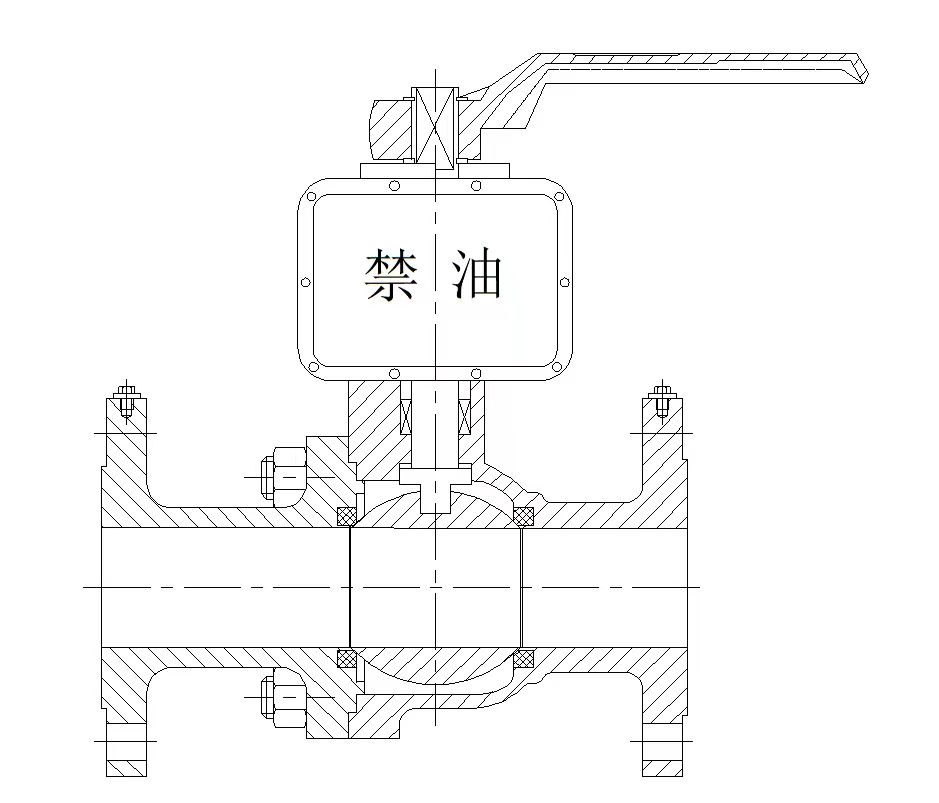

氧气管道用球阀有两种结构,一种是浮动式球阀(图1),另一种是固定式球阀(图2)。

图1 浮动式球阀

图2 固定式球阀

浮动式球阀适用于小口径,工作压力低的工况。

固定式球阀适用于中大口径,工作压力无论高低都可以采用。

为了防止粉尘和油污进入填料部位,浮动式和固定式球阀,在填料与操作手柄或驱动装置之间要设置防尘罩,并且能起密封作用。防尘罩与支架之间应有一道密封垫片,防止粉尘和油污进入填料部位。

3.3 球体

由于空心球体内部都是拼焊而成,焊接应力集中,同时壁厚较薄,安全隐患比较大,因此在氧气工况禁止使用空心球体,球体必须采用实心球体。球体的圆度、同轴度、圆跳动等形位公差应符合GB/T26147的规定。对于高压氧气工况用球体,为防止球体变形,应作有限元分析应力场并对变形量进行优化设计。

3.4 防静电功能

(1)阀门内部防静电:为了消除阀门在操作时,零部件不同材料摩擦带来的静电隐患,必须要有防静电装置。为此可以在阀杆上增设小弹簧和小钢球,利用阀杆上小弹簧的预紧力促使小钢球与球体、阀体紧密接触,保证球体、阀杆和阀体之间能导静电。

(2)阀门外部防静电:在阀门的进、出口法兰上应有导电接地螺栓,螺栓尺寸为M6~M10。

4 特殊处理

4.1 脱脂

由于氧气和油脂接触会引起燃烧,从而导致爆炸事故,因此氧气管路用球阀零部件、装配工装和工具都要进行脱脂处理。脱脂方法应按HG20202的规定。

金属材料宜采用三氯化二乙烯、二氯乙烷、三氯乙烯、丙酮、酒精或其它无机非可燃清洗剂等脱脂溶剂,也可采用超声波方法脱脂。

金属材料零件宜采用加温脱脂,清洗液温60℃~90℃,一般钢制件不低于80℃,有色金属一般在70℃~80℃之间,要求常加搅拌,浸渍时间1h,擦拭采用白色非棉制布。

PTFE类非金属材料零件(阀座密封圈、填料、中道垫片)宜采用常温脱脂,浸入脱脂剂内1.5~2h。取出后应晾干,直到无脱脂剂气味为止。

4.2 禁油

为了防止外部油脂与填料等内件接触,氧气管道用球阀必须要有禁油装置,主要措施是在填料与操作手柄或驱动装置之间设置防尘罩,并且在防尘罩面板上对“禁油”两字作永久性红色标识。