介绍了超高温球阀的阀座与阀体的弹性金属密封、加长阀杆的防高温卡阻设计的结构特点,阐述了其防堵塞、高温保护等功能特点,详细描述了超高温球阀的工作原理,总结了结构设计的重点与难点,最后介绍超高温球阀在实际工况中的使用效果。

1.概述

高温球阀一般采用金属硬密封结构,球体和阀座采用硬化技术,包括超音速喷涂、镍基喷焊、表面特殊硬化、硬质合金喷焊以及采用高强度、高硬度的陶瓷材料或者烧结碳化钨合金等。球体和阀座的表面硬度一般可达到HRC60以上,最高可达HRC74以上。密封面材料耐温可达540 ℃,最高可达980 ℃,材料的结合强度可以达到10000 psi以上,密封面材料还具有很好的耐磨擦、耐冲击等性能。阀座与阀体的密封一般采用石墨金属丝,利用蝶形弹簧预紧和吸收高温膨胀引起的流道方向的卡阻。当使用温度超过600℃,长期使用温度达到700~800℃时,该密封结构无法满足使用要求,因为石墨密封圈在超过600℃的温度环境下容易氧化失效,弹簧的使用温度超过600℃也容易失效,无法达到设计和使用的要求。阀杆在600℃以上的高温下容易出现伸长顶死球体现象,导致阀门开关失效。

超高温球阀的阀体与阀座采用特性的全金属自密封结构,可以实现高温弹性吸收流道方向的膨胀不均匀力。阀杆的特殊限位结构可以防止阀杆膨胀伸长时顶住球体,流道内的主密封为全金属,避免了超高温工况导致的传统石墨金属丝阀座与阀体密封失效。采用加长阀杆和散热结构保证阀杆填料处的温度低于400℃,保证填料的长期有效运行。加长阀杆的防高温膨胀顶死球体的特殊结构设计,可以保证阀门在900℃时灵活运行。中腔的吹扫可以防止高温炉渣的堵塞,外壳的冷却系统可以避免材料长期在过高温度下运行,保证整个阀门的高温安全性能。

2.设计参数

介 质 高温反应锅炉出口

介质温度 -29~900 ℃

阀体材质 310S

公称通径 DN100

公称压力 1.6 MPa

连接方式 法兰连接

驱动方式 蜗轮

安装位置 大型高温反应炉顶部出口和底部排放,长期处于800℃的高温工况

3.结构特点

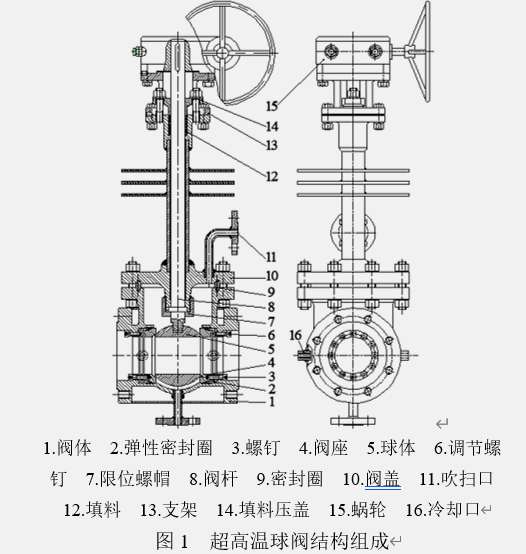

超高温球阀主要由冷却部分、排渣吹扫防卡和主阀等结构组成,超高温球阀结构组成如图1所示。

3.1 阀座与阀体的全金属密封结构

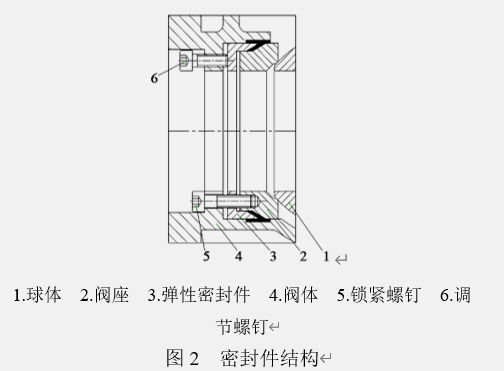

常规的高温密封结构都要用到石墨和弹簧组合,但石墨在600℃容易高温氧化失效,弹簧在超过600℃的环境下也容易失效,达不到设计和使用的要求。为保证阀门在长期处于800℃,偶尔达到900℃的高温工况下能正常工作,采用了全金属的密封结构,设计一个特殊的密封件,该密封件还可以起到弹簧的作用,在高温下补偿变形,并在初始条件下提供一定的密封比压,密封件结构如图2所示。弹性密封件被调节螺钉推动,阀座被锁紧螺钉固定到球体上开关灵活、密封比压适合的位置,此时阀座、弹性密封件以及阀体内孔在调节螺钉的强制推力下形成硬密封,可以完全承受900℃的高温。在高温工况下,由于膨胀的不均匀性,球体因受热大幅度膨胀,膨胀量传递到阀座,阀座推动弹性密封件,弹性密封件被调节螺钉限位。此时由于弹性密封件有一个悬臂,调节螺钉是压在悬臂上的,悬臂发生微量的弯曲,有效地吸收球体由于超高温时的膨胀不均匀量,保证阀门在流道轴线上高温不卡阻。

弹性密封件是由耐高温的特种材料制作,其密封的楔角与阀座同阀体内壁之间的楔角有一个角度差,形成线密封,便于在调节螺钉推动下形成有效的密封压力。阀体与阀座在和弹性密封件接触的地方要进行硬化处理,保证不被擦伤且容易滑动,以便有效地吸收高温时的不均匀膨胀变形,也便于在降温后,弹性推动阀座能迅速复位,同时也能保证阀门在升温和降温的交变情况下有效密封。弹性密封件上的过孔,让锁紧螺钉通过后将阀座固定在常温时的密封位置。

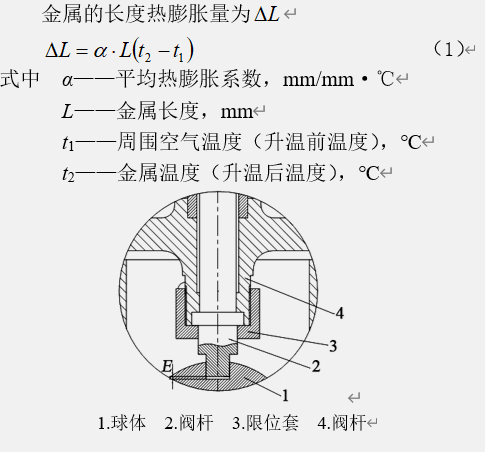

3.2 阀杆与球体间的特殊防高温卡阻结构

阀杆与球体的防高温卡阻结构如图3所示,由于阀门处于超高温工况,为防止阀杆填料高温氧化失效,采用加长杆设计。但由于阀杆过长,填料部分由于压紧力使得阀杆向球体方向伸长,由于升温导致阀杆在高温下的膨胀量较大,从而导致球体被顶死无法正常开关。因此,设计一个限位螺帽,将限位螺帽旋到阀盖的突出部分,使阀杆的高温伸长朝向填料和蜗轮方向。限位螺帽下端与球体的距离很短,高温时阀杆伸长量很小,通过设计阀杆与球体的间隙E,使E小于阀门极限使用温度的伸长量 ,有效地保证不被高温顶死,限位螺帽也是有效保证间隙E的限位部件。特殊的限位螺帽结构有效地避免了阀门在阀杆轴线方向的卡阻,保证在超高温工况下能够灵活轻便地开启或关闭。

图3 阀杆与球体的防高温卡阻结构

4.功能特点

(1)中腔吹扫防堵功能

钛白粉行业、化工行业等大型锅炉底部排渣或顶部的高温出液口,对阀门的耐温要求极高,同时对阀门的耐磨和防堵功能也有苛刻要求。为了解决以往阀门在使用一段时间后出现堵塞现象,阀门设计了吹扫接口,使用液体或气体在阀门全关或者全开时对阀门中腔内的介质进行吹扫,有效地排出中腔内的渣或粉等易堵物质,或者吹扫处易结垢物质,有效地解决此类工况的堵塞问题。

(2)超高温的保护结构

阀门长期处于800℃以上的高温工况,影响了阀门的使用寿命,故在阀体外部设置了一个外壳,使阀体与外壳之间形成一个封闭循环的空间。分别设置一个进水口和一个出水口,使阀门在高温运行时用水进行循环冷却,起到一定的降温作用,有效地保护了阀门内件和密封部件,提高阀门的使用寿命。

(3)填料的高温保护

阀杆填料采用耐高温材料,阀杆采用加长杆设计,阀盖加长设计,并设计有散热片,保证填料温度远低于高温氧化失效温度,确保阀门高温时的阀杆有效密封。

(4)独特的阀体设计

采用上装式阀体,便于在线维修。阀座孔位置设计了一个凸台,以便安装预紧螺钉和固定螺钉。预紧螺钉推动弹性密封环,弹性密封环推动阀座,使阀座与球体密封,并达到密封预紧比压,这时紧固螺钉将阀座连接紧固在凸台上,固定好阀座和弹性密封环,并使密封环处于密封状态。

5.工作原理

高温高压球阀是一种上装式浮动硬密封球阀结构。阀门的初始密封比压由调节螺钉提供,介质推动球体压紧出口阀座,完全形成出口端的密封,此时在进口端和出口端调节螺钉的共同调节下保证球体的灵活转动。调节螺钉调节好以后,再将锁紧螺钉锁紧,让弹性密封件在阀座和阀体之间形成楔紧密封,形成一个耐高温的阀座密封结构。这样形成了一个真正意义上的硬密封球阀,即球体与阀座之间的动态硬密封,阀座与阀体之间的微动硬密封。

阀门处于超高温工况时阀体、球体、阀座、弹性密封件等处于不同的外部条件,阀体经过外部水或低温气体的冷却,温度较低;阀座、弹性密封件与阀体接触近,相对于球体温度偏低一些。因此阀门的零部件之间形成温度差,从而导致变形量不一致,故球体的相对膨胀量就大一些。此时球体有一个高位膨胀力压在阀座上,阀座传递给弹性密封件,弹性密封件在调节螺钉的限位下无法产生运动,但弹性密封件为悬臂结构,悬臂发生微量的弹性变形,可以有效吸收高位膨胀的不均匀力,使球体仍能灵活地开关运动,不至于被高温膨胀卡死。弹性密封件起到了传统硬密封球阀的石墨密封件和预紧弹簧的作用,同时解决了这2个部件超过600℃易发生高温失效的问题。弹性密封件在阀门的开关过程中,球体作用到阀座上的力也会传递到弹性密封件上。弹性密封件被调节螺钉限位后不能运动,此时悬臂结构发生微量变形,吸收了过量的力,保证阀门开关灵活轻便,延长了球体与阀座密封副的使用寿命。

该结构的关键设计难点为弹性密封件的设计。

(1)悬臂的弹性力设计,应保证提供足够弹力的同时还能吸收超高温时的不均匀膨胀量,确保阀门在1000℃左右也能灵活开关。

(2)弹性密封件与阀体和阀座之间的楔角选定,保证在受力时不会发生自锁而导致无法滑动,以便于在悬臂处形成有效的变形弯曲,起到弹簧作用。

(3)阀座、阀体与楔角接触处的硬化处理与抗擦伤处理,应保证满足要求的表面粗糙度和硬度,达到灵活滑动与密封的效果。

阀门在超高温工况下运行时需通水进行冷却,保证承压件阀体的高温安全性。处于高温炉渣、高温粉末、易结垢介质的工况下,阀门全开或全关闭时,可用蒸气对中腔进行吹扫,防止中腔堵塞引起阀门开关卡阻,避免结垢导致球体与阀座密封副过快失效。

6.结语

超高温球阀是针对钛白粉行业的反应锅炉顶部出口设计的开关阀门,同时也用于锅炉的底部排放和排渣。阀门长期处于800℃的工作温度,偶尔温度会升高到1000℃左右,通过特殊的耐高温结构设计,解决了传统结构无法突破600℃工况的密封件和弹簧的选用问题,同时也解决了阀门在超高温工况下各个方向和纬度的膨胀卡阻问题。通过特殊的吹扫设计也解决了球阀排渣和粉末的卡阻、堵塞等问题。通过一系列的结构创新设计,使得球阀可以用于1000℃左右高温反应炉的进出口甚至排渣等工况下,解决了传统结构阀门在同工况下寿命短、易卡阻、关键时候无法完全打开和关闭的难题。超高温球阀已广泛用于钛白粉行业、磷肥行业、制酸行业的锅炉进出口。